Технический опыт и отраслевые болевые точки

В точке поворота компонентов длинных вала (таких как приводные валы и свинцовые винты) традиционные односторонние фиксированные инструменты поворота страдают от двух основных проблем:

● Неадекватное подавление болтовни: нависающий конец поворотного инструмента испытывает вибрации с амплитудами в диапазоне от 10 до 50 мкм при возбуждении силы резки ( Источник: инт. J. Mach. Инструменты Manuf. 2021, 167, 103767 ), что приводит к ухудшению поверхностной волнистости (значение WT) до 6,3 мкм (согласно стандартам ISO 4287);

● Несбалансированная динамическая жесткость. При обработке длинных валов с соотношением длины к диаметру (L/D) больше 5, модальная жесткость системы падает ниже 800 Н/мкм, что запускает регенеративную болтовню (как проанализировано с помощью теории вибраций DIN 1311).

Анализ основных технологических инноваций

I. Многостадийная архитектура повышения динамической жесткости

1.1 Система поддержки с двойной закрытой петлей

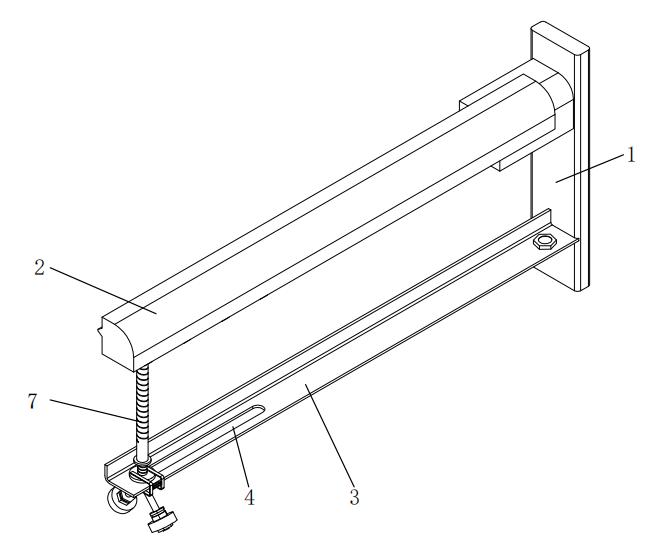

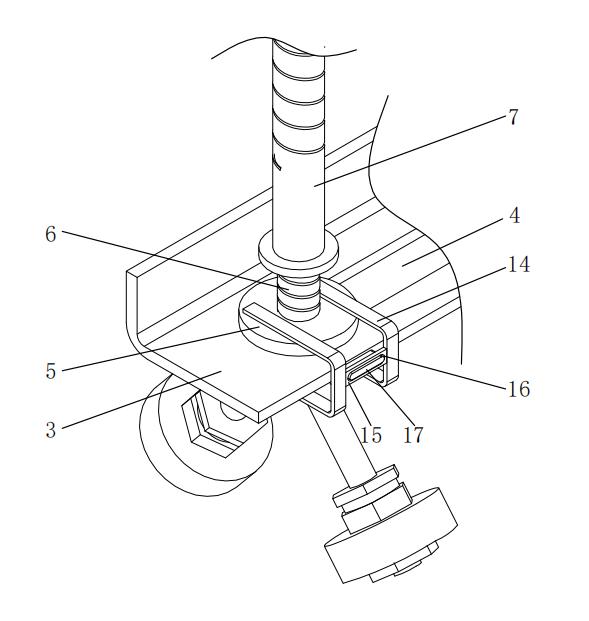

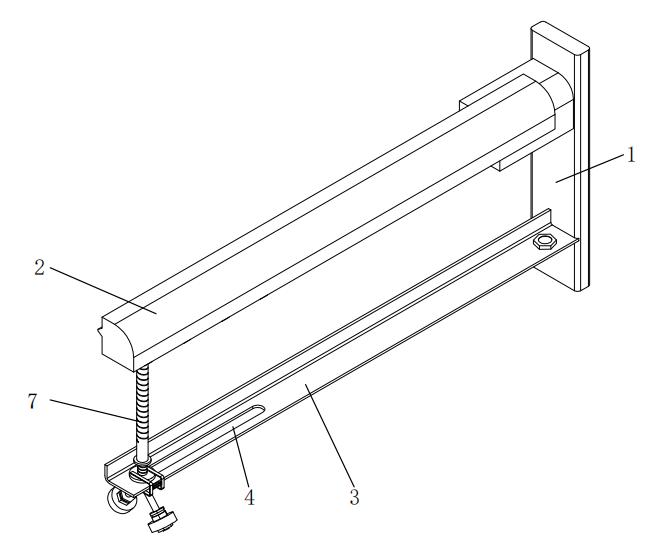

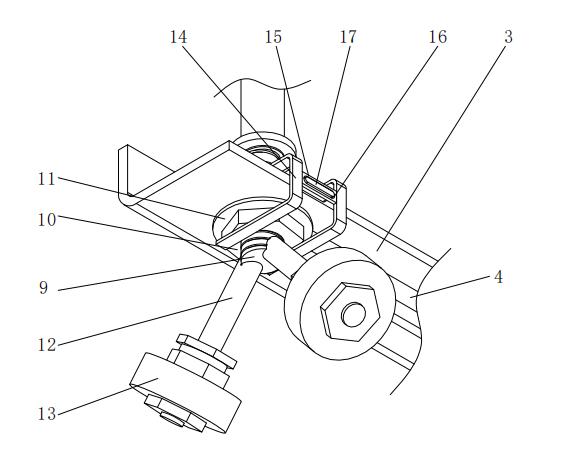

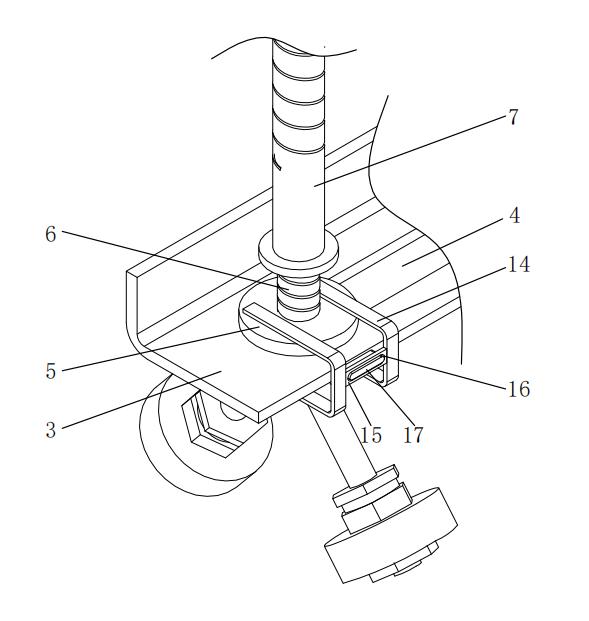

Основной модуль поддержки:

● Опорная стержень (7) изготовлен из 40cr, гасительную и закаленную сталь, имея внешнюю нить M16 × 2, которая сопрягается с фиксированной гайкой (8), достигая силы предварительной нагрузки 1200 ± 50 н;

● Благодаря анализу конечных элементов, оптимальное расстояние между поддержкой, как L/3 (где L-длина инструмента поворота), что повышает естественную частоту первого порядка до 245 Гц (по сравнению с 82 Гц в традиционных структурах).

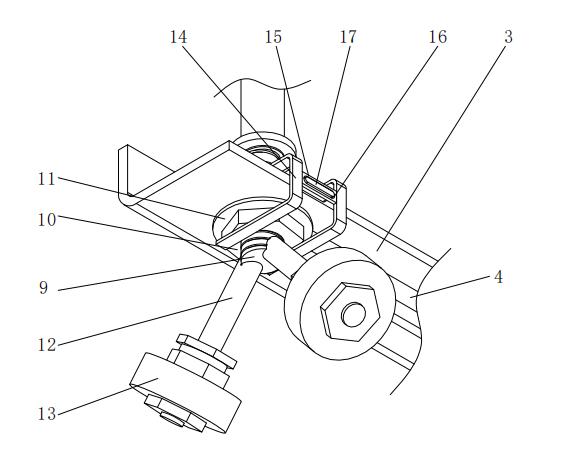

Модуль вспомогательной стабилизации:

● Колесо вспомогательной поддержки (13) построено из стали GCR15 с углом контакта 60 ° ± 1 °. Контактное напряжение оптимизировано до 150-200 МПа с использованием теории контактов Герцзиана;

● Тестирование вибрации (в соответствии с ISO 10816-3) показывает, что в условиях рабочих условий n = 1500 об / мин амплитуда снижается до 3 мкм (в отличие от> 15 мкм в традиционных структурах).

1.2 Механизм корректировки точности

● Регулирующий резьбовой вал (6) использует трапециевидную нить с двойным лидом (TR20 × 4P8), которая в сочетании с витиной против скольжения (11) (с коэффициентом трения μ = 0,12) обеспечивает скорость микрофинса 0,025 мм на революцию;

● Позиционная кронштейна (14) и выпячивание зажима (17) используют соответствие H7/G6, достигая повторяющейся точности позиционирования ± 0,005 мм.

II Адаптивная топологическая дизайн подавления адаптивной вибрации

2.1 Оптимизация пути передачи силы

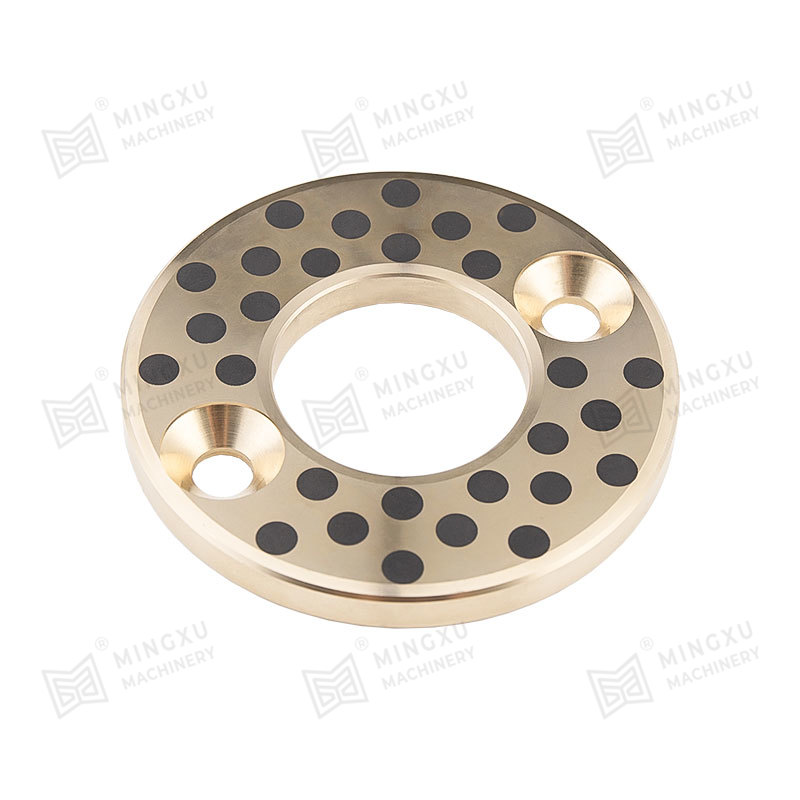

● Фиксированное кольцо (5) спроектировано с круглой ребристой структурой, в которой есть градиент толщины стенки, который переходит от 8 мм на 12 мм, что приводит к улучшению жесткости изгиба на 180% (проверено с помощью моделирования Workbench ANSYS);

● Подвижный слот (4) принимает более продолговатую конструкцию отверстия (30 × 12 мм), что обеспечивает ± 15 мм горизонтальной компенсации и совместима с диаметрами вала в диапазоне от φ20 мм до φ80 мм.

2.2 Структура усиления демпфирования

● Интерьер опорного стержня (7) заполняется демпфирующим клеем на основе кремния (с коэффициентом потери TANΔ = 0,35), что повышает скорость ослабления вибрации до 22 дБ/с (как протестировано в соответствии со стандартами ISO 10816);

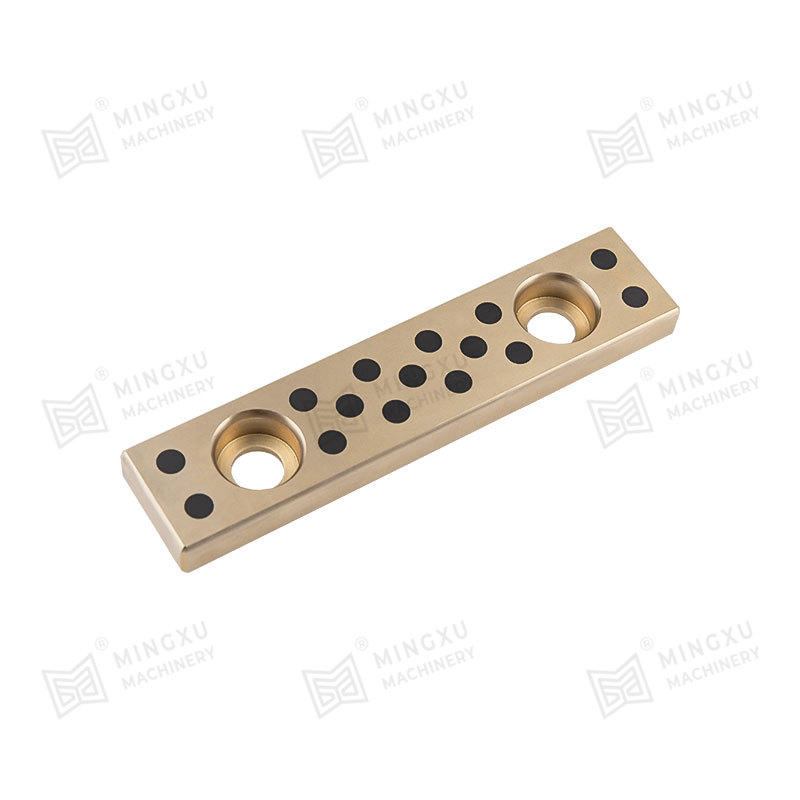

● Поперечная соединительная пластина (15) построена из алюминиевого сплава 6061-T6, образуя настроенный массовый демпфер через слот зажима (16) для подавления высокочастотных вибраций в диапазоне 500-800 Гц.

Ключевая таблица сравнения технических параметров

| Индикатор производительности | Эта запатентованная технология | Традиционный поворотный инструмент | Стандарт тестирования |

| Нависающая амплитуда конца (при 1500 об / мин) | ≤3 мкм | ≥15 мкм | ISO 10816-3 |

| Поверхностная волнистость wt | ≤2,5 мкм | ≥6,3 мкм | ISO 4287 |

| Повторная точность позиционирования | ± 0,005 мм | ± 0,03 мм | ISO 230-2 |

| Инструментальное время смены | ≤2 минут | ≥20 минут | VDI 2862 |

Типичные проверки сценариев обработки

Случай 1: точный свинцовый винт

● При обработке винта φ50 × 2000 мм ведущий винт совокупный шаг составлял ≤5 мкм на 1000 мм (соответствует стандарту GB/T 17587.3);

● Срок службы инструмента был продлен до 180 штук на режущую кромку (по сравнению с 80 частями на режущую кромку с традиционным инструментом).

Случай 2: обработка гидравлического цилиндров

● Значение RA поверхностной шероховатости постоянно поддерживалось на уровне 0,4 мкм (удовлетворение требования отрасли ≤0,8 мкм);

● Эффективность обработки была улучшена на 40% (из -за снижения вибрации, что позволило увеличить скорость подачи с 0,1 мм/оборотов до 0,15 мм/rev).

Этот патент достигает прорывов в подавлении вибрации для обработки длинного вала через два технологических путя: динамическая сдержанность многолуполиней и конструкция градиента демпфирования. Проверенная с помощью моделирования Multiphysics Comsol, система снижает энергию вибрации на 82% в пределах частотной полосы 100-1000 Гц, достигая уровня подавления вибрации, сравнимых с уровнем обработки аэро-двигателя-двигателя.

Если вы хотите узнать больше, пожалуйста, свяжитесь с оборудованием Mingxu, чтобы получить полный патентный отчет: [email protected] .

Связаться с нами