Технический опыт и отраслевые болевые точки

В точной обработке тонкостенных труб (таких как аэрокосмические гидравлические трубки и полупроводниковые реакционные камеры) традиционные одноурочные системы зажима страдают от двух основных проблем:

л Недостаточное подавление болтовни: свободный конец испытывает принудительные вибрации с амплитудами 5-20 μ М при возбуждении силы резки (источник данных: CIRP Annaлs 2021, 70 (1), 357-360), что приводит к тому, что ra-значения поверхностной шероховатости ухудшаются до 3,2 μ М (ISO 4288 Стандарт);

л Динамический дисбаланс жесткости: поддержка с одной точкой вызывает системную модальную жесткость меньше 1 × 10 ³ N/MM, со значительными резонансными рисками на критических скоростях (анализ теории вибраций DIN 1311).

Анализ основных технологических инноваций

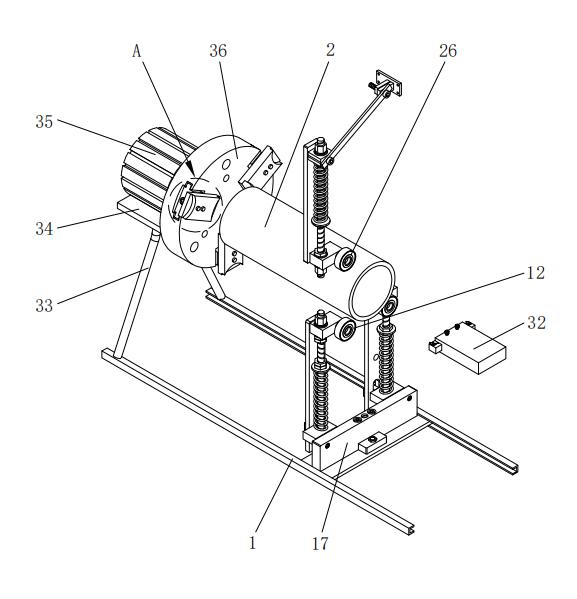

I. Система подавления вибрации в нескольких градусах

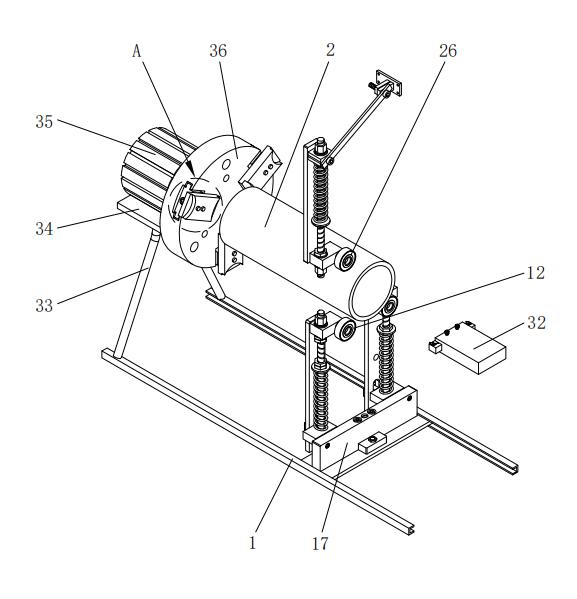

1.1 Структура топологии ограничения с тремя пунктами

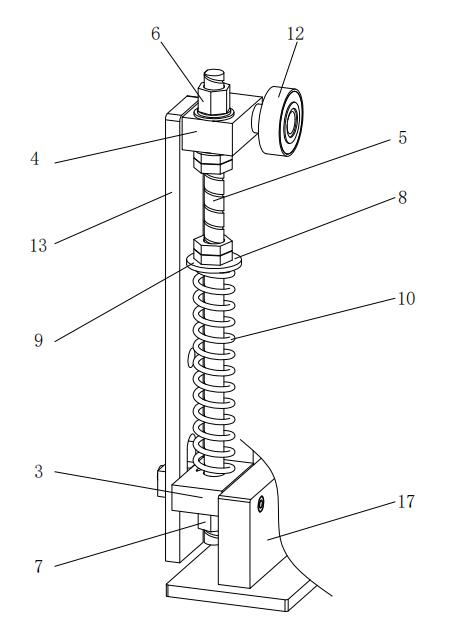

Нижняя двойная поддержка колеса (12):

л Использование колесных корпусов хромированной стали (GCR15) с радиусами кривизны, соответствующего внешнему диаметру заготовки (толерантность ± 0,02 мм), углы контакта 60 ° ± 1 ° и оптимизированные контактные напряжения 80-120 МПа через теорию контактов Герцзиана;

л Валы колес включают подшипники угловых контактов (7206b, предварительная нагрузка 50N), с радиальным разлом менее 2 μ М (ISO 492 Стандарт).

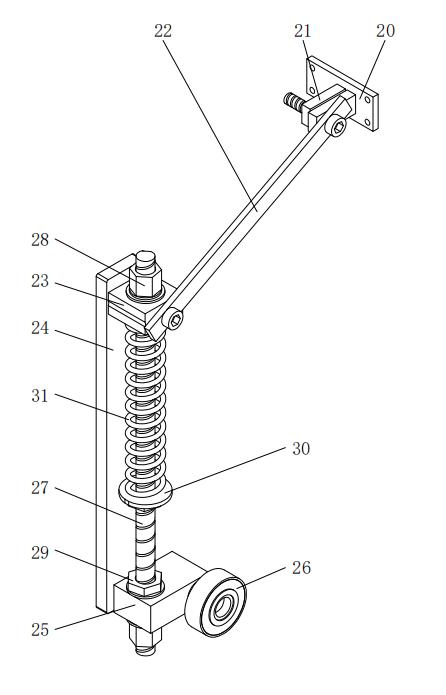

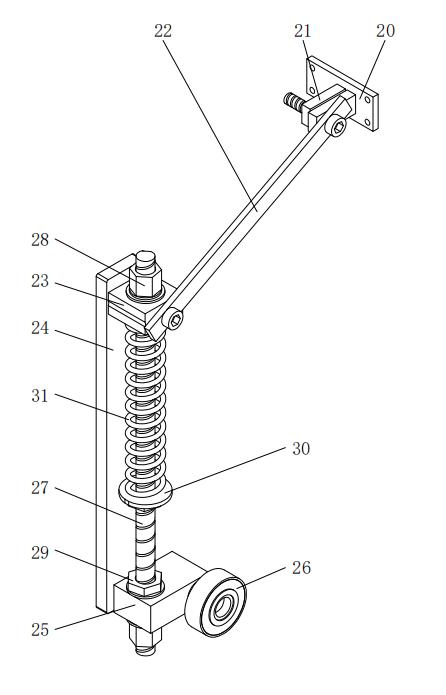

Верхнее регулируемое колесо давления (26):

л Применить динамическую силу предварительной нагрузки F = 200 ± 10n через пружину под давлением (31) для управления силой закрытой петли;

л Поверхностная поверхность колеса с покрытием WC-10CO с коэффициентом трения μ≤ 0,08 (тестирование ASTM G99).

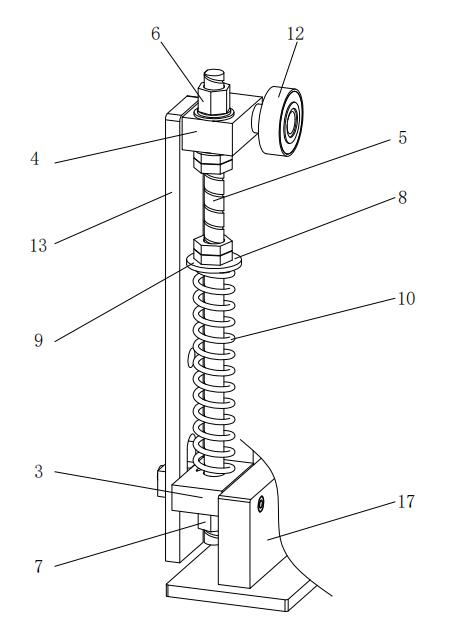

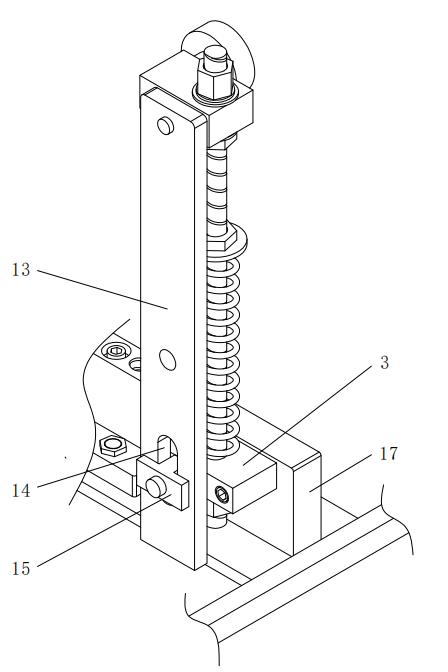

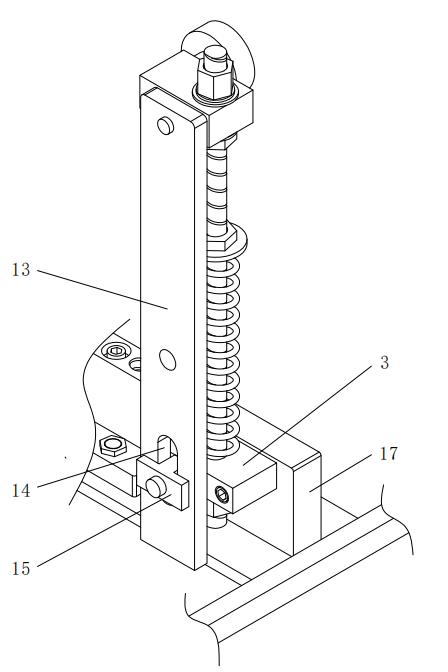

1.2 Динамическая конструкция повышения жесткости

Т-образная направляющая пластина (15) и подвижный слот (14):

л Используйте H6/G5 подходит для ограничения горизонтального смещения до менее 5 μ м, с буферными пружинами (10) (жесткость k = 50n/мм ± 5%) в вертикальном направлении;

л Модальный анализ показывает, что естественная частота первого порядка в системе увеличивается до 325 Гц (98 Гц для традиционных структур), избегая типичных полос частот режущего возбуждения (80-250 Гц).

II Система управления адаптивной силой

2.1 Механизм регулирования с двойным контуром

Осевая предварительная нагрузка:

л Используйте свинцовый винт (27) с помощью шага P = 1 мм в сочетании с пружиной давления (31) для достижения разрешения микрофинса 0,05-0,2 мм;

л После блокировки с третьим контргайтом (29), осевая жесткость достигает 2,5 × 10 ⁴ N/MM (ISO 10791-2 Тестирование).

Радиальная динамическая компенсация:

л Подвижное основание (16), оснащенное линейными направляющими (HGW25CA, повторяемость ± 1 μ м) для ± Компенсация 15 мм;

л Связанный контроль с сервоприводом (35), со временем отклика менее 50 мс (на основе алгоритма PID).

2.2 Путь рассеяния энергии вибрации

Составная демпфирующая структура:

л Полипные шайбы (9) используют нитрил-резиновые материалы ламината (коэффициент потери загара Δ = 0,25);

л Скорость ослабления вибрации системы увеличивается до 18 дБ/с (по сравнению с 6 дБ/с для традиционных структур, на основе ISO 10816-3).

Таблица сравнения технических параметров

| Индикатор производительности | Эта запатентованная технология | Традиционная система зажима в одном | Тестовый стандарт |

| Шероховатость поверхности Ра | ≤ 0.8 μ м | ≥ 3.2 μ м | ISO 4288 |

| Система естественная частота первого порядка | 325 Гц | 98 Гц | ISO 7626 |

| Динамическая жесткость | 8.2 × 10 ³ N/мм | 1.5 × 10 ³ N/мм | ISO 10791-2 |

| Скорость подавления болтовни (при 200 Гц) | 92% | 45% | |

Типичная проверка сценария обработки

Случай 1: фрезерование аэрокосмических титановых сплавных труб.

л В условиях n = 3000 об/мин и F = 0,1 мм/оборота, управление амплитудой поддерживается при < 3 μ м ( > 15 μ м с традиционными приспособлениями);

л Ошибка обработки округлости ≤ 2 μ М (ASME B89.3.4 Стандарт требует ≤ 5 μ М).

Случай 2: Внутреннее бурение на стену полупроводниковых кварцевых камер

л Ускорение вибрации процесса обработки < 0,5 г ( > 2,5 г с традиционными системами);

l Срок службы инструмента продлевается до 380 отверстий/края (среднее значение по отрасли составляет 120 отверстий/преимущество).

Этот патент устанавливает новую парадигму для подавления вибрации в тонкостенных компонентах, обрабатывающей три основных технологических путей: динамическая топология сдерживания мультилетов, управление адаптивной силой и конструктивное демпфирование. Проверено моделированием Multiphysics Comsol, система достигает потери передачи вибрации > 15 дБ в широкой частотной полосе 2000-5000 Гц, достигая уровня подавления вибрации аэро-двигательной обработки.

Если вы хотите узнать больше и купить самосмазывание подшипника Продукты, пожалуйста, свяжитесь Mingxu Machinery Чтобы получить полный патентный отчет: [email protected] .

Связаться с нами