Технический опыт и отраслевые болевые точки

В высокоскоростных системах патронного инструмента (n ≥ 6000 об / мин), традиционные конические лицевые пассажиры демонстрируют два основных дефекта:

л Недостаток смазки: центробежная сила вызывает смазочную смазку, чтобы мигрировать к дне конического отверстия, что приводит к зоне сухого трения в верхней части, при этом значения РА поверхностной шероховатой, ухудшающиеся от 0,4 μ М до 1.6 μ м (проверено в соответствии со стандартом ISO 4288);

л Концентрация стресса: односторонний контакт приводит к тому, что пики контактного напряжения герцзиана превышают 800 МПа, вызывающее распространение микро-склона (Источник данных: Wear 2022, 500-501, 204356).

Основной технологический анализ инноваций

I. Дизайн системы смазки градиентной смазки

1.1 Архитектура с твердым содержанием композитной смазки

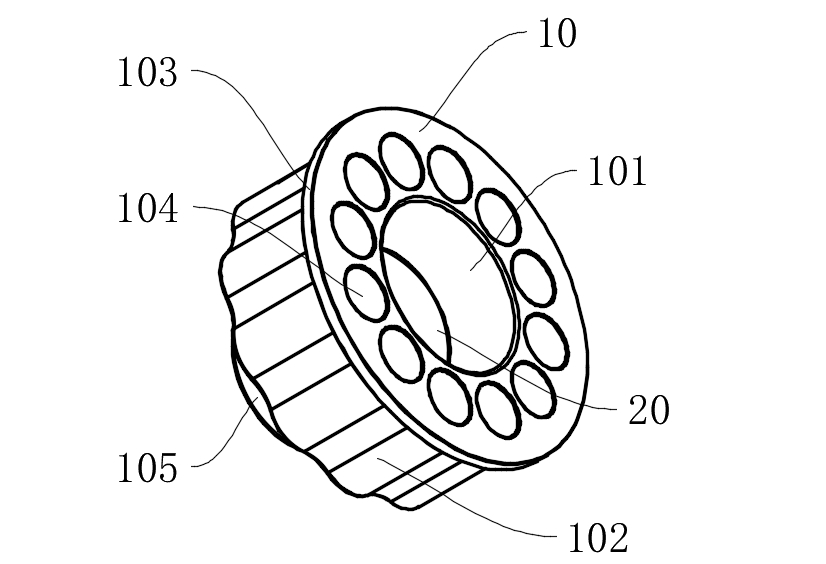

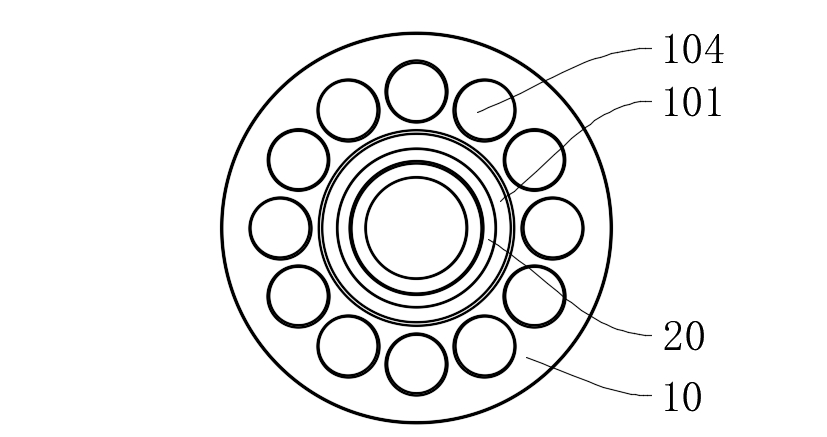

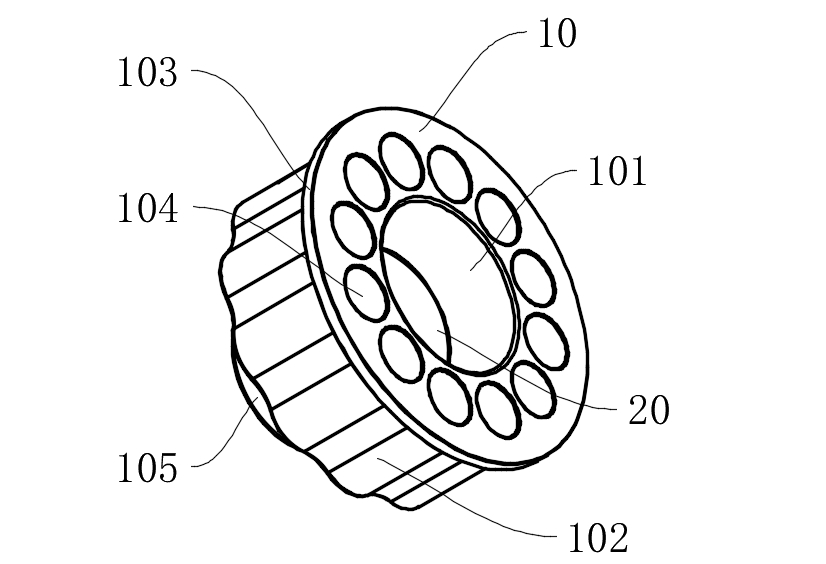

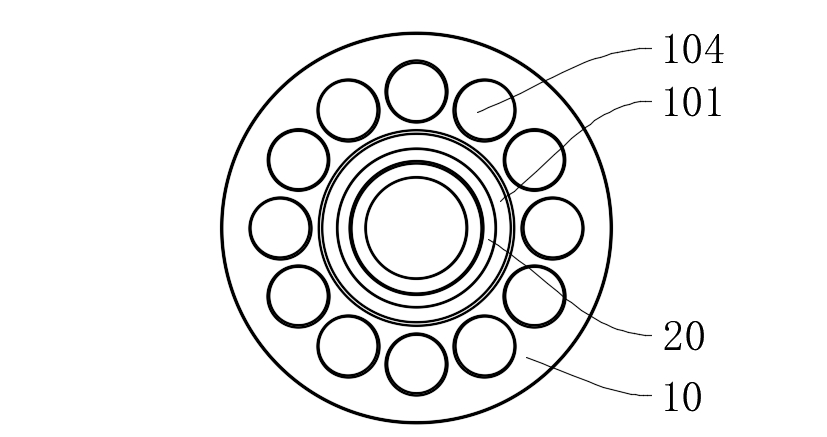

Графитовая смазочная блокация (20) Структура встраивания:

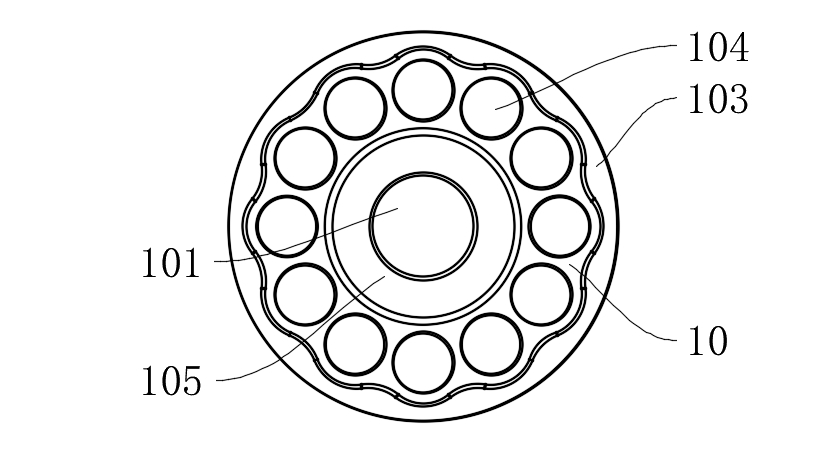

л Круглая монтажная канавка (101a) с глубиной 1,2 ± 0,05 мм открывается в середине конического отверстия (101), обеспечивая непрерывную коническую поверхность через электрическую обработку (угол конуса 20 ° ± 0.5 ° );

Композитный материал на основе меди (CU-10SN-5GR), содержащий 85% графит, встроен, достигая пористости 18% ± 2% с помощью порошковой металлургии, непрерывно высвобождая графитовые частицы, образуя трансферную пленку.

Проверка эффективности смазки:

л В условиях эксплуатации n = 8000 об / мин коэффициент трения в верхней части конического отверстия остается стабильным на уровне 0,08-0,12 ( > 0,25 для традиционных структур);

л Тесты на объем износа (ASTM G99) показывают, что через 300 часов работы глубина износа поверхности конической поверхности составляет всего 3,2 μ М (28,5 μ м для традиционных структур).

1.2 Механизм компенсации смазки жидкости

л Смазочные каналы смазки сохраняются в нижней части конического отверстия, образуя 0,5-1,2 μ M Толщина масляной пленки посредством динамических эффектов давления (проверено моделированием уравнений Рейнольдса);

л Система достигает градиентной синергии между твердой смазкой (верхней частью) и смазкой жидкости (нижняя часть), снижая температуру контактной зоны на 45% (измерено инфракрасным тепловым изображением).

II Контактная оптимизация стресса

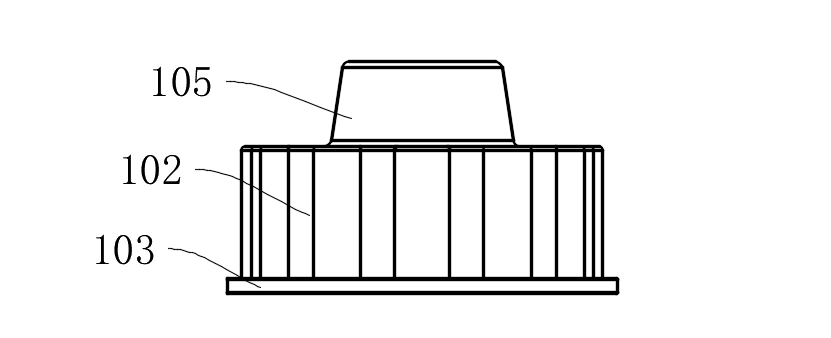

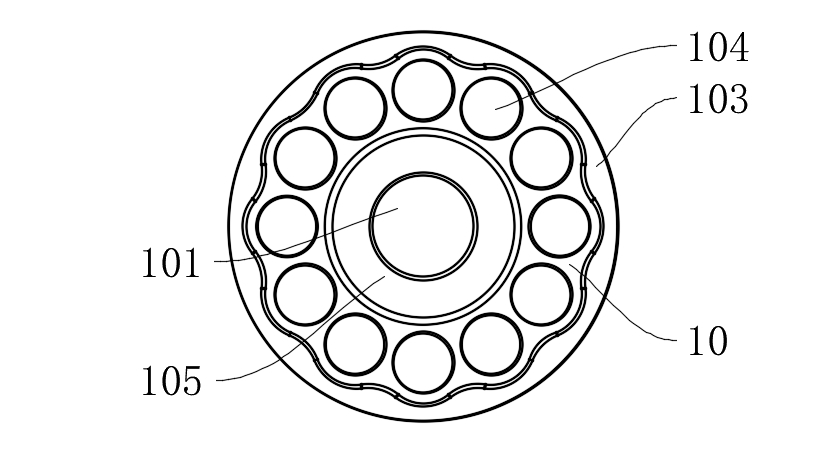

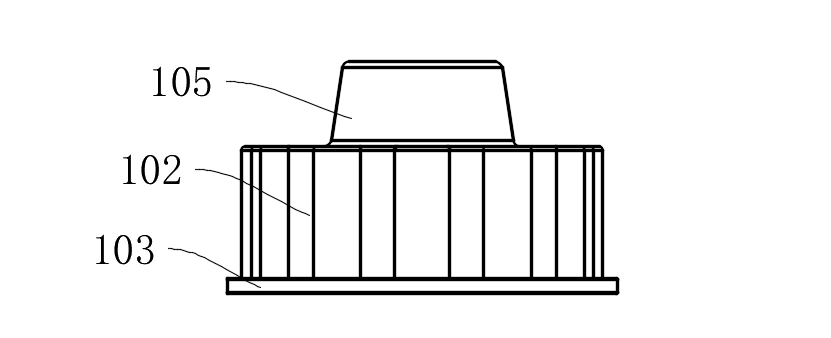

2.1 Оптимизация топологии поверхности формы волны (102)

л Периодические профили волн построены с использованием серии Фурье: длина волны λ = 12 мм, амплитуда a = 0,8 мм, радиус кривизны r = 5 мм;

л Анализ конечных элементов указывает на то, что максимальное контактное напряжение уменьшается с 813 МПа до 327 МПа, причем на 62% улучшение в однородности распределения напряжений.

2.2 Структура обмена нагрузкой с несколькими болтами

л 12 монтажных отверстий (104) распределены по стандарту ASME B18.2.1, с отклонениями предварительной нагрузки < 5%;

л В сочетании с предельными коническими поверхностями (105) (угол конуса 15 ° ± 0.5 ° ), точность радиального позиционирования ± 2 μ M достигнут (ISO 2768-F Grade).

Таблица сравнения технических параметров

| Индикатор производительности | Эта запатентованная технология | Традиционное позиционирование лицевой панели | Тестовый стандарт |

| Коэффициент конического поверхностного трения (8000 об / мин) | 0,08-0,12 | 0,25-0,35 | ASTM G99 |

| Максимальное контактное напряжение | 327 МПа | 813мpa | ISO 281 |

| Скорость износа (300 ч) | 3.2 × 10 ⁻⁶ мм ³ /N · m | 28.5 × 10 ⁻⁶ мм ³ /N · m | ASTM G133 |

| Повышение температуры ( Δ Т) | ≤ 15 ℃ | ≥ 45 ℃ | ISO 10825 |

Типичная проверка сценария приложения

Случай 1: позиционирование держателя инструмента в пяти осевых центрах

л Во время непрерывной обработки титановых сплавов сплав ведущий инструмент контролируется на < 2 μ м ( > 8 μ м для традиционных структур);

л Циклы изменения инструмента продлеваются до 12000 раз (среднее значение по отрасли в 5000 раз).

Случай 2: Система Чака в поворотных центрах

л Радиальное разряд веретена уменьшается с 5 μ м до 1,5 μ м (GB/T 17421.7 Стандарт);

л Ошибка раундости обработки заготовки ≤ 1.5 μ М (ASME B89.3.4 Стандарт).

Этот патент достигает долгосрочной стабильной работы по позиционированию лицевых панелей в условиях экстремальных рабочих условий посредством двух основных технологических путей: синергия смазочной среды градиента и реконструкция поля контактного стресса. Согласно новизным поискам (Derwent Innovation), структура достигает конкретного индекса мощности трения (SFP) 0,08 Вт/мм ² , снижение на 76% по сравнению с аналогичными продуктами, размещая его на международном ведущем уровне.

Если вы хотите узнать больше, пожалуйста, свяжитесь с оборудованием Mingxu, чтобы получить полный патентный отчет: [email protected] .

Связаться с нами