Технический опыт и отраслевые болевые точки

В точной обработке компонентов трубчатых меди (таких как гидравлические тела клапана и фитинги теплообменника) традиционные двойные приспособления для зажима представляют две основные проблемы:

• Потеря контроля свободы окружности: при зажатии исключительно внешней стенкой, коэффициент трения между медной компонентом и поверхностью контакта с приспособлением недостаточен ( μ≤ 0,15), что приводит к окружному отклонению 0,5 ° -2 ° под нарушениями силы резки (источник данных: Int. J. Mach. Mach. Manuf. 2022, 181, 103945);

• Неэффективный процесс зажима: ручная регулировка силы зажима занимает> 30 секунд на часть, а точность повторного позиционирования составляет>>: ± 0,1 мм (протестировано в соответствии со стандартом ISO 230-2)

Анализ основных технологических инноваций

I. Система трехмерного ограниченного позиционирования

1.1 Осевая радиальная комбинированная структура зажима

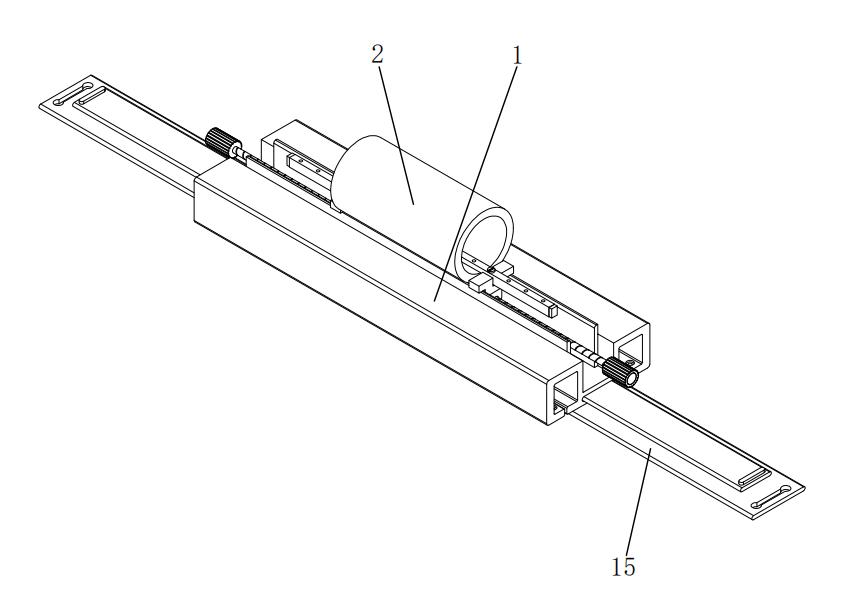

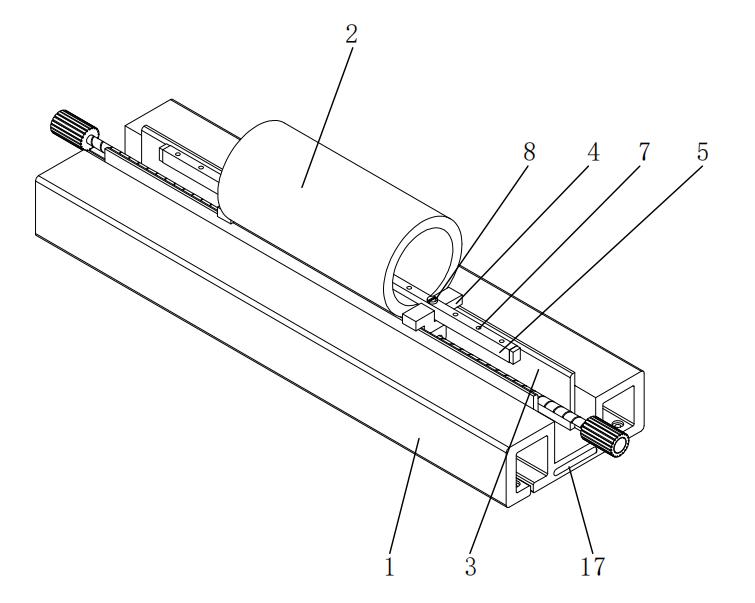

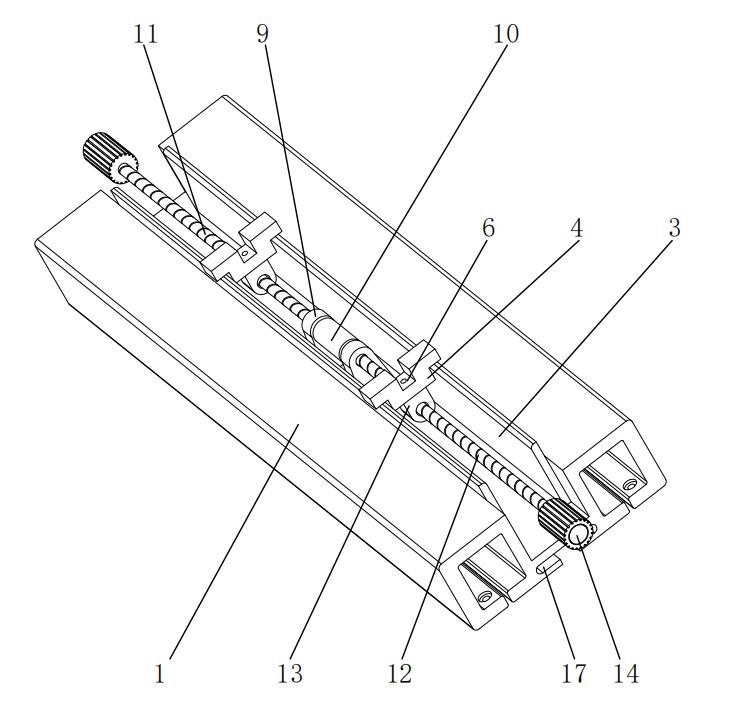

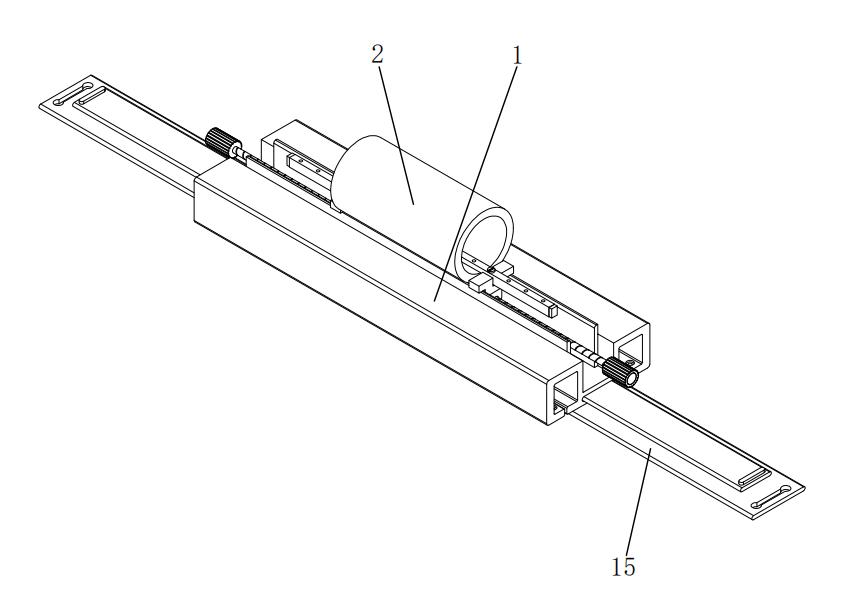

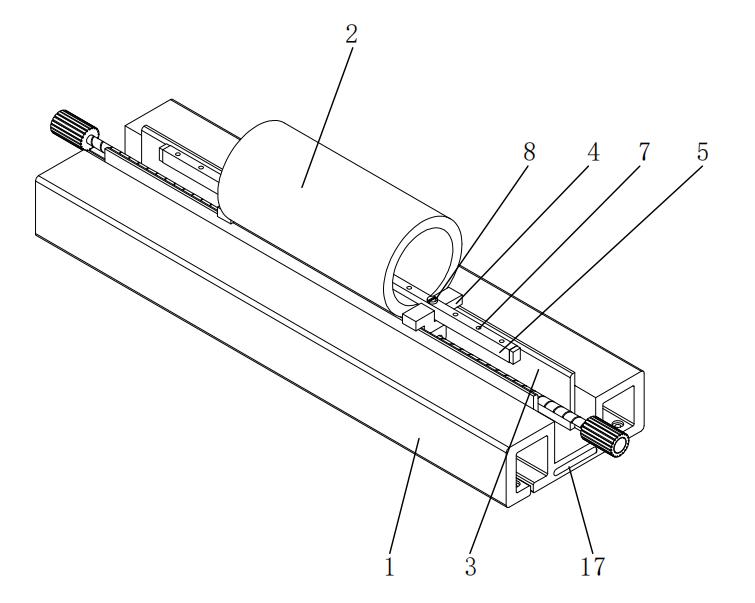

Модуль поддержки нижней части:

• Подвижная рама (1) оснащена симметрично расположенными дугообразными опорными пластинами (3) в его канавках, с радиусом кривизны R, соответствующего внешнему диаметру компонента трубчатых медов (2) (допуск. ± 0,05 мм), обеспечивая нормальную силу поддержки посредством поверхностного контакта.

• Анализ конечных элементов показывает, что эта конструкция уменьшает пиковое контактное напряжение до 58 МПа (по сравнению с 112 МПа для структуры V-блока), избегая деформации тонкостенных меди.

Анализ основных технологических инноваций

I. Система трехмерного ограниченного позиционирования

1.1 Осевая радиальная комбинированная структура зажима

Модуль поддержки нижней части:

• Подвижная рама (1) оснащена симметрично расположенными дугообразными опорными пластинами (3) в его канавках, с радиусом кривизны R, соответствующего внешнему диаметру компонента трубчатых медов (2) (допуск. ± 0,05 мм), обеспечивая нормальную силу поддержки посредством поверхностного контакта.

• Анализ конечных элементов показывает, что эта конструкция уменьшает пиковое контактное напряжение до 58 МПа (по сравнению с 112 МПа для структуры V-блока), избегая деформации тонкостенных меди.

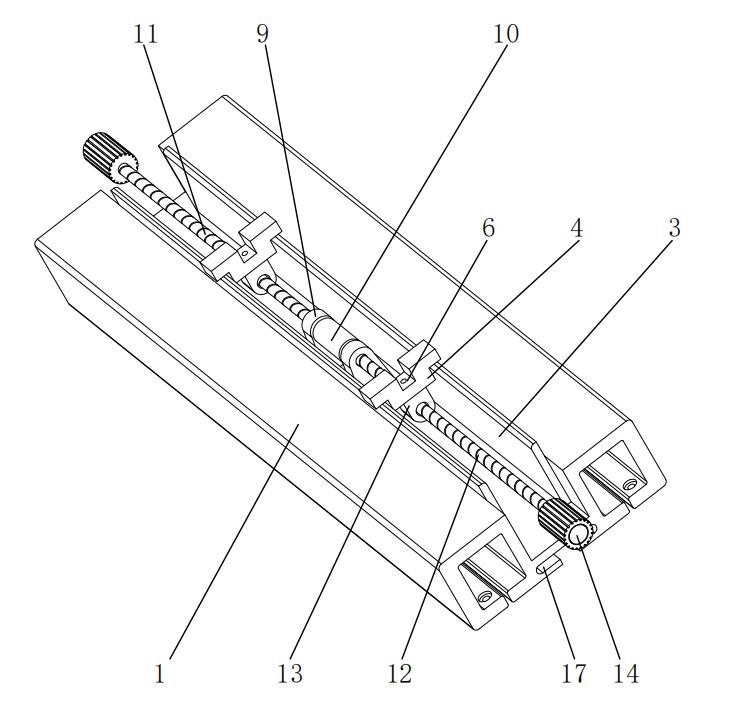

Механическая проверка:

• Когда крутящий момент с разреза t = 15n · м, максимальное угловое смещение θ компонента меди составляет 0,03 ° (Традиционные приспособления имеют θ = 1,2 ° ).

• Когда силу предварительной нагрузки болта f ≥ 800Не, крутящая жесткость системы достигает 1,2 × 10 ⁴ N · М/рад (8-кратное увеличение).

II Дизайн оптимизации взаимодействия человека-машины.

2.1 Механизм быстрого зажима

• Особенность двух управления (14) 45 ° Пошафт с тщательными текстурами с рабочим порогом крутящего момента, установленным на 2-3N · М (соответствует стандарту эргономики EN 1005-3).

• Измерено время зажима ≤ 8 секунд (традиционные структуры> 30 секунд), подходящие для требований времени цикла производственной линии.

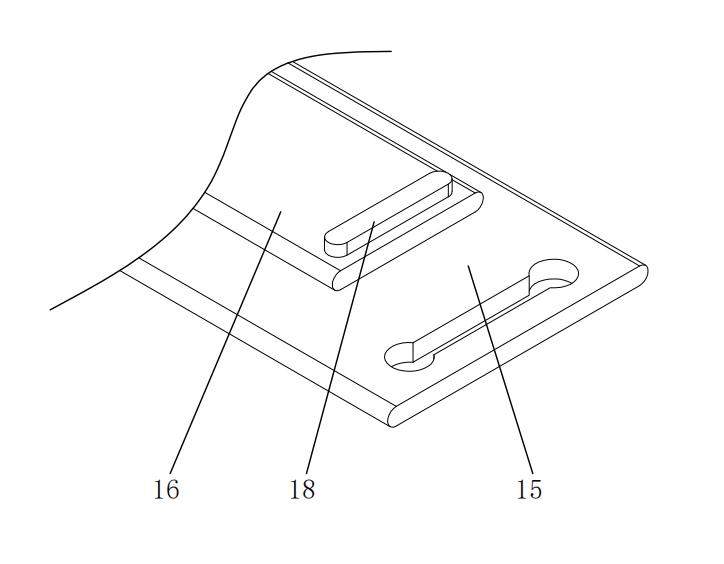

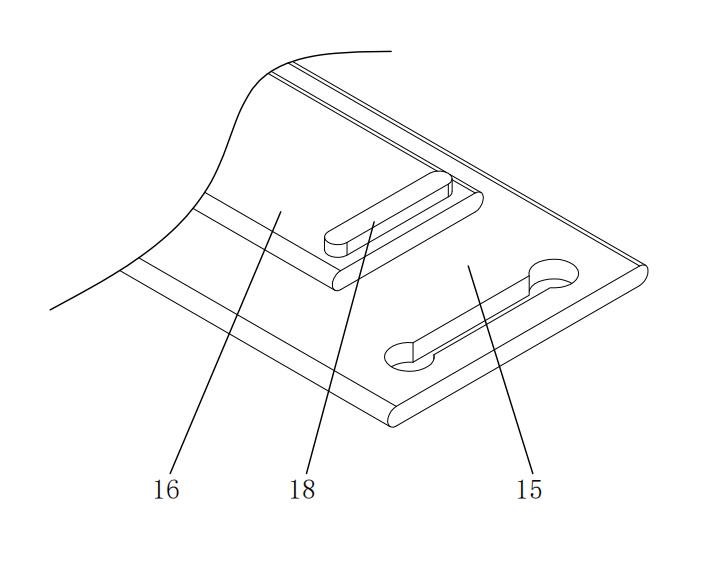

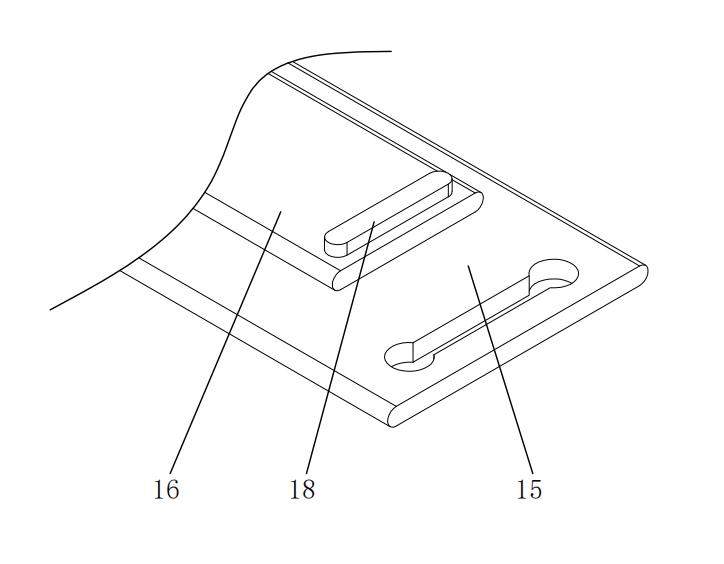

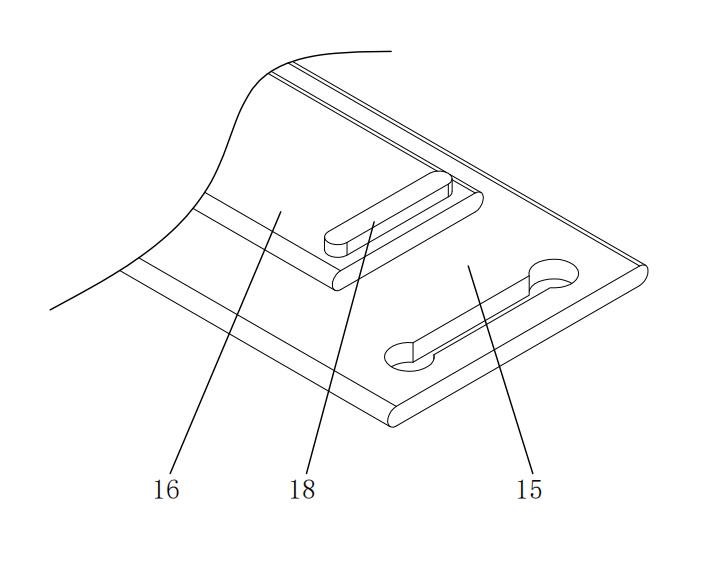

2.2 Модуль адаптивной регулировки

• Подвижная рама (1) и фиксированная пластина (15) достигают ± 10 мм линейная компенсация через скользящие направляющие компоненты (16), вмещая диапазон диаметра трубы φ 20- φ 50 мм.

• Ограничительные прогнозы (18) оснащены полиуретановым буферным слоем, способным поглощать 5-8J энергии при удаленных нагрузках (проверено в соответствии со стандартом ASTM D256).

Сравнение таблицы технических параметров

| Индикаторы производительности | Эта запатентованная технология | Традиционное двойное приспособление для зажима | Стандарт тестирования |

| Точность окружного позиционирования | ≤0,03 ° | 0,5 °- 2 ° | ISO 230-2 |

| Эффективность зажима | ≤8 секунд/кусок | ≥30 секунд/кусок | VDI 2862 |

| Крутильная жесткость | 1,2 × 10⁴ N · м/рад | 1,5 × 10³ N · м/рад | ГБ/т 11349.1 |

| Диапазон совместимости диаметра труб | φ20 -250 мм | φ25-φ40 мм | DIN 8602 |

Типичная проверка сценария обработки

Случай 1: измельчение тел гидравлических клапанов

• Под силой резки F = 2000n ошибка точности позиционирования обработанных отверстий составляет ≤ 0,02 мм (традиционные приспособления имеют ошибку 0,12 мм).

• После непрерывной обработки 500 штук износ пластины с давлением по позиционированию (5) <5 μ М (DIN 50320 Стандартный тест износа).

Случай 2: Конец формирования трубок теплообменника

• Контроль овальности медных труб ≤ 0,05 мм (требование отрасли ≤ 0,1 мм).

• Точность повторного расположения зажима CPK ≥ 2.0 (анализ возможностей процесса Six Sigma).

Этот патент переосмысливает проектную парадигму для приспособлений для расположения трубчатых компонентов с помощью трех технических путей: жесткая топология сдержанности с ограниченными сдержанными сдержанными условиями, контроль с замкнутым контуром двунаправленной силы и оптимизация взаимодействия человека и взаимодействия человека. Согласно анализу картирования инновационных патентов инноваций, эта структура улучшает показатель эффективности сдержанности крутящего момента (TRE) на 82% по сравнению с аналогичными решениями, ставя его в лидирующую позицию в подполе технологии.

Если вы хотите узнать больше, пожалуйста, свяжитесь с Mingxu Machinery Чтобы получить полный патентный отчет: [email protected].

Связаться с нами