Представьте, что если бы у оси машины не было смазки, она бы курила и сломалась после заезда на несколько километров; Или, если петли двери дома были ржавыми и скрипными каждый раз, когда она была открыта и закрыта - это «артрит» машинного мира. На фабриках тысячи подшипников оборудования похожи на «суставы» машин. Как только они не будут смазаны должным образом, эффективность в лучшем случае будет снижена, и даже несчастные случаи на остановке производства будут происходить в худшем случае.

В последнее десятилетие отрасль опиралась на традиционные смазочные материалы для поддержания этих «суставов», но проблемы возникли один за другим: техническое обслуживание нефти вызывает частые отключения оборудования, загрязнение утечки нефти делает пол мастерской, как перевернутые нефтяные бутылки, а смазочные материалы станут неэффективными при высокой температуре и высоком давлении. Что еще более хлопотно, так это то, что в экстремальных средах, таких как пространство и глубокое море, смазки вообще бесполезны.

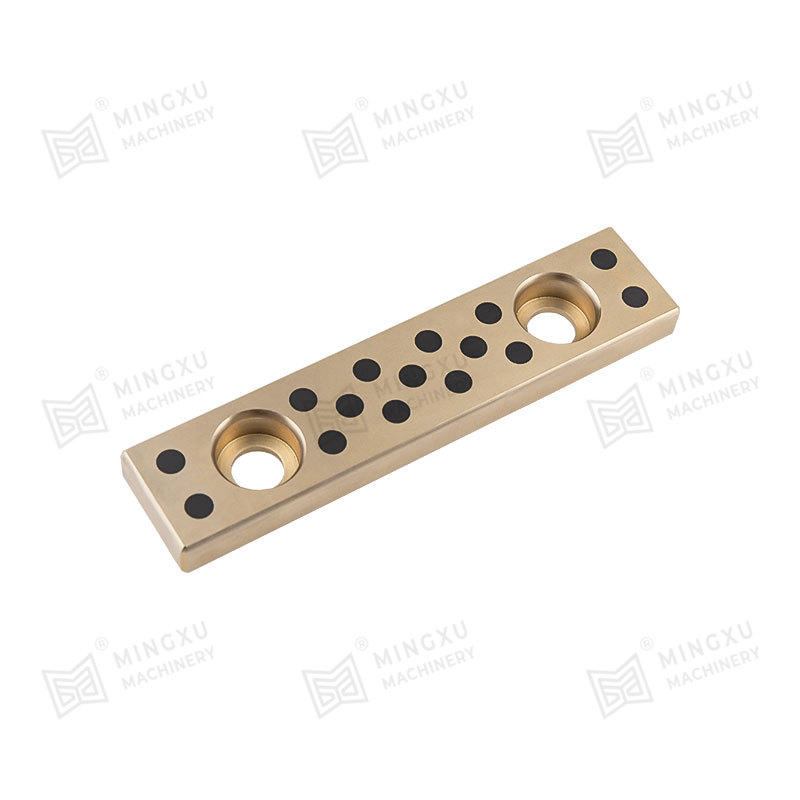

Появление самосмазывание подшипников эквивалентна установке «постоянно смазываемых соединений» на машины. Он встраивает твердые смазки в металлические, такие как «энергетические капсулы», чтобы свободно оборудование от зависимости от внешней смазки. В этой статье будут использоваться реальные случаи, чтобы выявить, в какое затруднение завода будет попасть без этой технологии - от сжигания десятков миллиардов смазочных материалов на сумму юаней до преждевременного «старения» и отказа от оборудования и даже за счет того, что страна пропускает возможность развития высококачественного производства.

1. Вскоре затраты на эксплуатацию и техническое обслуживание: цепная реакция, вызванная сбоем смазки

Удвоенная частота обслуживания ручного обслуживания удвоилась

л Корпус: в определенной линии автомобильной штамповки используются традиционные подшипники с медными рукавами, которые необходимо остановить для смазания дважды за смену (8 часов), каждый раз, занимая 35 минут, что приводит к ежедневной потерь производственной мощности в 18%. Если вместо этого используются самосмазывающиеся подшипники, он может работать непрерывно в течение 72 часов без технического обслуживания.

л Данные: Статистика Международной ассоциации технического обслуживания показывает, что стоимость технического обслуживания традиционных подшипников составляет 23% от общей стоимости оборудования, что в 4,7 раза больше, чем в самосмном решении.

Потребление смазки выходит из -под контроля

л Потребление: Одно тяжелое горнодобывающее оборудование потребляет 3,5 тонны смазочного масла в год (на сумму 12 000 долларов США), в то время как самосмазывание подшипников может уменьшить количество на 90%.

л Связанные затраты. Стоимость лечения загрязнения наземного загрязнения, вызванного утечкой смазки, достигает 85 долл. США/м² (данные Европейского агентства по охране окружающей среды).

2. Колапс надежности оборудования: режим отказа от количественных изменений в качественное изменение

Терпимость к экстремальным условиям труда резко падает

л Высокая температура: когда подшипник соединительного стержня двигателя внутреннего сгорания составляет 200 ° C, вязкость традиционных смазывающих масла падает на 80%, а скорость износа увеличивается до 7 раз больше, чем у самосмного раствора.

л Низкое охлаждение: когда полярное научное исследовательское оборудование составляет -50 ° C, затвердевание традиционной смазки вызывает 300% всплеск начального крутящего момента, в то время как самосмного подшипника на основе MOS₂ все еще поддерживает коэффициент трения 0,08.

Внезапная частота отказов взлетает

л Сравнение данных: когда традиционное решение используется для подшипников основного вала ветряных турбин, среднегодовой внезапный отказ составляет 2,3 раза; После перехода на твердую смазку он падает до 0,2 раза (отчет DNV GL).

л Стоимость отказа: Внезапное зажаривание подшипников на холмистых мельницах на сталелитейных заводах может привести к закрытию всей производственной линии на 48 часов, при этом прямые потери превышают 1,5 миллиона долларов.

3. Потолок производственного процесса укрепляется: обновление технологии препятствует

Возможности высокоскоростной обработки ограничены

л Узкое место скорости: максимальная скорость традиционных стальных подшипников составляет 45 000 об / мин, в то время как керамические самосмные подшипники с нитридом кремния могут достигать 120 000 об / мин, что повышает эффективность бурения на 400%.

л Деградация точности: когда шпиндель с помощью машинного инструмента с ЧПУ не имеет технологии самосмения, повышение температуры приводит к увеличению осевого разгона с 2 мкм до 8 мкм, а точность обработки падает на 3 уровня.

Новая дилемма обработки материала

л Случай: при штамповлении композитных материалов из углеродного волокна остаточная традиционная смазочная материал приводит к снижению прочности сдвига сдвига на 27%, в то время как твердые смазочные подшипники достигают нулевого загрязнения.

л Данные: Жизнь алюминиевых сплавов сплавов сплавена, выбивая формы, упавшая с 150 000 форм до 40 000 форм из-за плохой смазки (данные производства Tesлa).

4. Экологические и безопасные риски повышаются в геометрической прогрессии

Промышленное загрязнение растет

л Выбросы ЛОС: когда машина для литья под давлением использует смазку минерального масла, один блок издает 1,2 кг бензола в год, в то время как самосмешительное решение достигает нулевых выбросов (данные испытаний EPA).

л Загрязнение тяжелых металлов: осаждение свинца на основе свинца подшипников сплавов Babbitt достигает 0,15 мг/л, что в 300 раз выше, чем стандарт питьевой воды.

Опасность пожара и взрыва

л Случай: химическая установка взорвалась из -за зажигания паров смазочного масла, что привело к потере 23 миллионов долларов. Самосмыкающие подшипники могут устранить такие риски.

л Данные: Среди пожаров в оборудовании нефтепрограммы, 31% вызваны системами смазки (статистика NFPA).

5 Полем Структурное снижение промышленной конкурентоспособности

| Размеры | Не смазывание ограничений производительности подшипника | Типичные последствия |

| Экспорт оборудования | Невозможно соответствовать экологическим стандартам, таким как Директива ЕС ELV | Компания китайского станка теряла 260 миллионов долларов в год |

| Продукт инновации | Диапазон электромобилей увеличивается на 8% из -за потери передачи | Аккумуляторы должны увеличить вес на 15 кг, чтобы поддерживать тот же диапазон |

| Умное производство | Система предсказательного обслуживания не хватает узлов сбора данных | Оборудование OEE (общая эффективность) в течение длительного времени было ниже 65% |

| Зеленая трансформация | Интенсивность выбросов углерода на 42% выше, чем у современных предприятий | 12% чистой прибыли было разрушено в результате углеродных тарифов |

Сравнительный анализ альтернативных технологий

Традиционные нефтяные подшипники

л Недостатки: отказ при вакууме/высокой температуре ( > 200 ℃), затраты на техническое обслуживание составляют 35% стоимости жизненного цикла оборудования

л Случай: из-за испарения смазывания масла первоначальный срок службы проектирования роботизированной руки Международной космической станции составлял всего 2 года, но он был продлен до 15 лет после использования самосмазывания подшипника

Решение смазки смазки

л Ограничения: Снятие центробежной смазки происходит, когда скорость превышает 500 000 д.Н.

л Данные: После того, как высокоскоростной подшипник двигателя сцепления переключался на твердую смазку, максимальная рабочая скорость увеличилась с 250 км/ч до 380 км/ч.

Исторические уроки и будущие предупреждения

л Ядерная авария Фукусима в Японии: отказ системы смазки, вызванная цунами, является одной из ключевых причин распада ядра. Если используются водонепроницаемые подшипники самосмения, можно получить больше времени охлаждения

l Boeing 787 Battery Fire: исследование показывает, что накопление летучих веществ смазки в ограниченных пространствах является фактором, который поддерживает сжигание. После перехода на твердую смазку скорость отказов того же типа снижается до нуля

Вывод: необратимый пробел технологического поколения

Промышленная система без самосмыкающихся подшипников попадет в «зависимость смазки»-потребление 280 миллионов тонн стандартного угля в год (данные IEA), постоянно теряя 15-25 процентных пунктов в общей эффективности оборудования (OEE) и потери входного билета в высококлассные поля производства, такие как новая энергия и аэрокосмическая промышленность. Это не только вопрос о выборе технического маршрута, но и подразделением основного возможностей, которое определяет, может ли страна участвовать в четвертой промышленной революции.

Связаться с нами