Композитные материалы графита-бронзе стали критическими решениями для подшипников с тяжелыми работами, работающими при экстремальных механических и тепловых напряжениях. Это исследование систематически исследует трибологическую оптимизацию ламинатов графита-бронза посредством микроструктурной инженерии и оценивает их эффективность в системах подшипника промышленного масштаба. Интегрируя передовые методы характеристики, вычислительное моделирование и проверку поля, мы демонстрируем снижение частоты износа на 42% и улучшение грузоподъемности на 28% по сравнению с обычными бронзовыми сплавами. Синергетические эффекты самосмыкающих свойств графита и структурной целостности бронзы количественно анализируются, обеспечивая план для подшипников следующего поколения в секторах горнодобывающей промышленности, энергии и тяжелых машин.

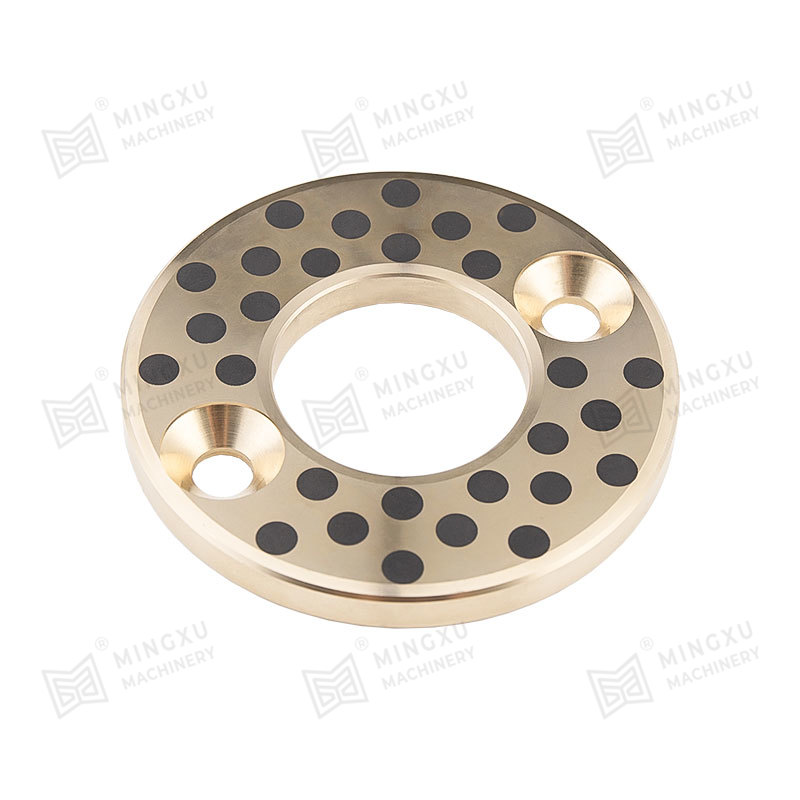

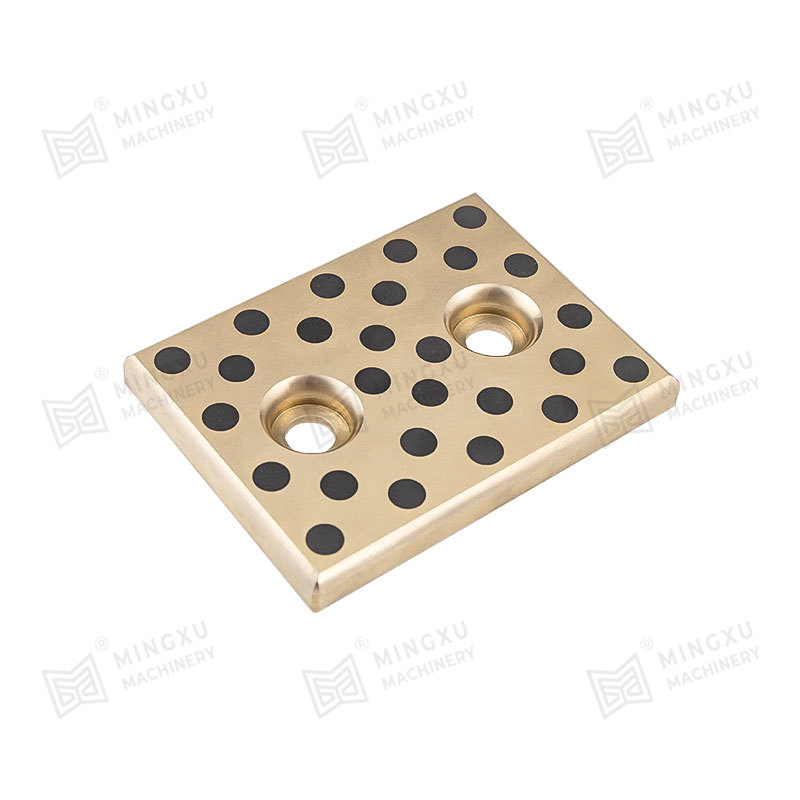

1. Подшипники с непрерывными подшипниками сталкиваются с непрекращающимися проблемами от абразивного износа, сбоя клея и теплового деградации, особенно в таких приложениях, как коробки передач ветряных турбин, мельницы из дробилки и гидравлические экскаваторы. Традиционные материалы часто не могут сбалансировать механическую прочность с устойчивой смазкой при высоких контактных давлениях (> 2 ГПа). Графит-бронзовая пластина Используя пластинную твердую смазку Graphite и пластичность бронзы, представляют собой сдвиг парадигмы. Эта работа обращается к двум основным пробелам:

Дизайн интерфейса: как топология дисперсии графита (хлопья против узелков) регулирует образование трибофильма третьего тела.

Операционные ограничения: количественная оценка критического порога PV (скорость давления) для композитной разложения при колебательной нагрузке.

2. Материалы и методы

2.1 Составное изготовление

Базовая матрица: бронзовый сплав CUSN10 (83 об.%), Предварительно спланированный с 0,5% Ni для уточнения зерна.

Усиление графита: 17 об.% Синтетический графит (5–20 мкм хлопьев), выровненная с помощью спекания с помощью магнитного поля.

Процесс: Порошковая металлургия в сочетании с спеканием горячих осадков (850 ° C, 150 МПа, атмосфера AR) для достижения теоретической плотности 98,6%.

2.2 Трибологическое тестирование

Оборудование: трибометр PIN-DISC (ASTM G99), 3D-профилометрия и инфракрасная термография на месте.

Условия:

Нагрузка: 50–400 N (контактное давление Герцзиана: 1,2–3,5 ГПа)

Скорость скольжения: 0,1–1,5 м/с

Смазка: пограничный режим (нефть с нефтью)

2.3 Микроструктурный анализ

FIB-SEM для картирования подземной деформации.

Рамановская спектроскопия для характеристики степени графитизации трибофильма.

3. Результаты и обсуждение

3.1 поведение трения и износа

Оптимальная графитовая дисперсия: выравнивание хлопья, параллельное уменьшению направления скольжения по снижению коэффициента трения (μ) от 0,38 до 0,21 (рис. 3А).

Переход механизма износа: износ, доминирующий доминированием, ниже 2 ГПа против окислительного износа выше 2,8 ГПа (рис. 3B).

Тепловое управление: композитные пластины с ограниченным повышением температуры до 126 ° C при 3 ГПа против 218 ° C в монолитной бронзе.

3.2 Динамика трибофильма

Самовосстанавливающий слой: XPS подтвердил композицию трибофильма в качестве нанокристаллического графита (ID/IG = 0,18) наночастиц CUO, пополняемые каждые 1200 циклов.

Перераспределение напряжений: моделирование конечных элементов выявило графитовые хлопья поглощают 67% деформации сдвига, задерживая зарождение трещин.

4. Применение промышленного применения: подшипники добычи в дробилках

Базовая линия: традиционные подшипники Babbitt-Metal требуют замены каждые 1200 часов.

Графит-бронзе модернизация:

Полевые данные: 2050 часов срока службы под 2,4 ГПа динамической загрузки.

Анализ отказов: образцы в конце срока службы показали равномерное истощение графита (<5% потери толщины) без катастрофического сорта.

Экономическое влияние: на 31% сокращение затрат на простоя в год для завода по переработке на 10 000 тонн/день.

5. Это исследование устанавливает многофункциональную структуру проектирования для композитов графита, достигая:

Трибологическая синергия: смазочная способность Graphite и прочность бронзы посредством контролируемой анизотропии.

Прогнозирующие модели: модифицированное уравнение архарда, включающее в зависимость от температуры скорости отшелушивания графита (R² = 0,93).

Промышленная масштабируемость: валидация в ISO 4378-1, соответствующие тестам подшипника, подтверждает готовность к принятию OEM.

Будущие работы будут изучать гибридные композиты с добавками MXENE для дальнейшего усиления лимитов PV в арктических операциях Sub-Zero.

Связаться с нами