В высококлассной промышленности по производству оборудования производительность самосмазывания компонентов напрямую влияет на надежность, срок службы и эксплуатационную эффективность механических систем. Самосмения стальной смазывания, объединяющие высокую прочность Steeл с превосходной износостойкой и коррозионной стойкостью, широко используются в приложениях с высокой нагрузкой, устойчивыми к коррозии, таким как точные подшипники, морское инженерное оборудование и медицинские устройства. Тем не менее, традиционные сварки сталкиваются с проблемами в производстве таких компонентов, включая большие зоны, затронутые теплом, сложный контроль деформации и деградацию производительности материала.

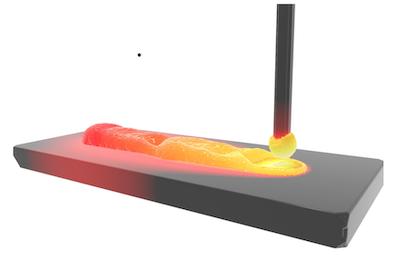

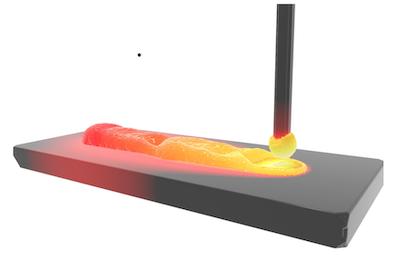

Появление технологии сварки Hot Meлt Hot Meлt обеспечивает революционное решение для производства самосмного компонентов стали. Эта технология достигает низкого тепла, без раскопок и высоко стабильных эффектов сварки за счет точного управления переносом падения расплава провода, значительно снижая затронутую зону, сохраняя исходную производительность базового материала и повышение эффективности и качества сварки.

Принципы процесса и основные преимущества

Технология CMT достигает перехода без распада в рамках распределения через проводную ретракцию и точный контроль тока, снижая вход тепла на 37% по сравнению с традиционной сваркой MIG/MAG. Его характеристики включают:

л Низкий тепловой вход: расплавленный переход без тока, избегая ухудшения свойств базового материала.

л Бесплатный паттер: контроль тока короткого замыкания обеспечивает стабильное разделение капли расплав и эстетическое образование сварного шва.

л Высокая стабильность: цифровые системы управления поддерживают стабильность дуги, подходящие для геометрии сварки.

л Сценарии применения для самосмного смазывания стали компонентов

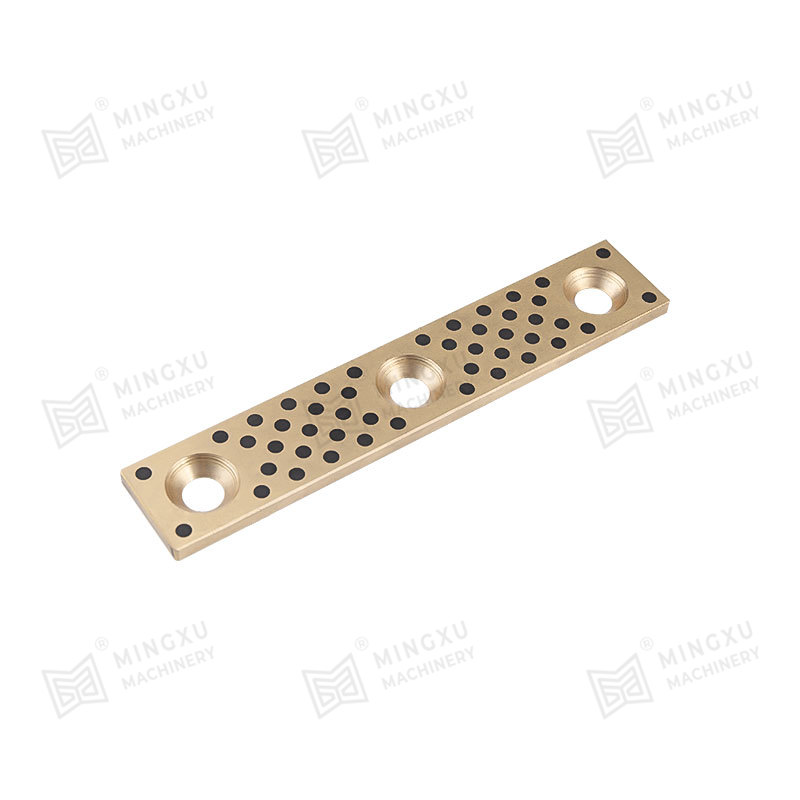

Комбинируя высокую прочность Steeл с медной износостойкостью и коррозионной стойкостью, самосмные стальные компоненты часто используются в механических системах с высокой нагрузкой, коррозионными механическими системами (например, подшипниками, шестернями). Применение технологии CMT включает в себя:

л Тонкостенный самосмазывание подшипников : Низкий тепловой вход снижает деформацию, обеспечивая точность размеров.

л Компоненты смазки сложной структуры: высокоскоростные возможности сварки поддерживают изготовление сложных конструкций, таких как канавки и масляные проходы.

Преимущества приложения и поддержка данных

Улучшенная производительность смазки:

л Оптимизация качества поверхности: шероховатость поверхности сварки CMT снижается на 30%, а коэффициент трения снижается на 15-20%.

л Совместимость среды смазочной среды: сварка с низким уровнем температуры позволяет избежать разложения слоев смазки (например, PTFE), расширяющие циклы смазки.

Улучшенная износостойкость:

л Защита от микроструктуры. Ширина зоны, затронутая теплом, уменьшается на 50%, сохраняя исходную износную стойкость основного материала.

л Усиление шва сварного шва: режим импульса (CMT P) увеличивает глубину проникновения на 20%, а прочность внедрения устойчивых к износостойкому частицам усиливается на 40%.

Оптимизированная структурная сила:

л Управление деформацией: деформация сварки уменьшается на 60%, обеспечивая точность сборки.

л Снижение остаточного напряжения: низкий тепловой вход уменьшает остаточное напряжение на 30%, предотвращая растрескивание слоя смазки.

Повышенная эффективность производства:

л Улучшение скорости сварки: скорость достигает 1,2 м/мин, в три раза быстрее, чем традиционные процессы.

л Улучшение использования материалов: Spatter уменьшается на 99%, а потеря сварочного материала снижается на 25%.

Разнообразная возможностей для сварки материала:

л Сварка стальной коллеги: толщина меметаллического соединения контролируется в пределах 5 мкм, а прочность сустава достигает 350 МПа.

l Стабильность процесса: при сварочной стали и медных материалах с различной толщиной колебания глубины проникновения составляет ≤10%.

Реальные случаи и влияние отрасли

l Автомобильная легкая веса: сварка CMT гибридной конструкции алюминиевой стали Без масляного подшипника увеличивает прочность сустава на 50%.

l Морская инженерная инженерия: устойчивые к коррозии стальной смазывания самосмазывания в течение трех раз в средах морской воды.

l Медицинские устройства: безразличные характеристики обеспечивают чистоту миниатюрных компонентов самосмыкания, встречи с ISO 13485.

Технология сварки CMT Hot Melt обеспечивает двойные гарантии производительности и эффективности для самосмного компонентов стали с помощью его низко тепловых входных, без всплесков и высоко стабильных характеристик. Эмпирические данные указывают на то, что он значительно превосходит традиционные процессы в смазке, устойчивости к износу, структурной прочности и эффективности производства, особенно подходящим для применений, требующих высокой точности и надежности. Поскольку параметры процесса оптимизированы (например, режим импульса, комбинации защитных газов), его потенциал в высокотемпературных, коррозионных самосмных компонентах будет дополнительно расширяться.

Zhejiang Mingxu Machinery Machinery Machine Co., Ltd. , как производитель самосмазывания компонентов, обладает более десяти лет опыта в области НИОКР. При изготовлении композитных подшипников Steel-Copper технология сварки CMT Hot Melt позволяет нам предоставлять клиентам более качественные продукты. Наши продукты поддерживают настройку на основе чертежей, и заинтересованные клиенты могут связаться с нами в любое время: [email protected] .

Связаться с нами