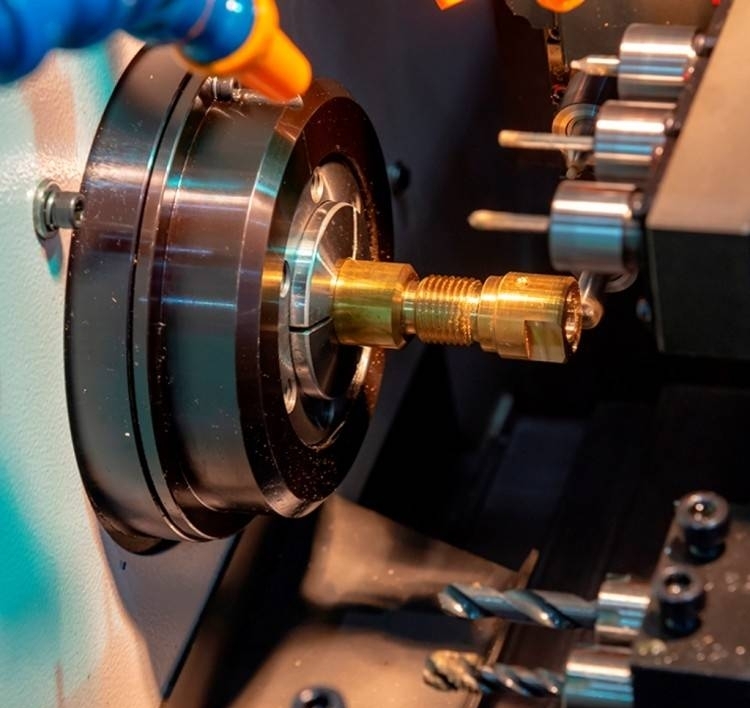

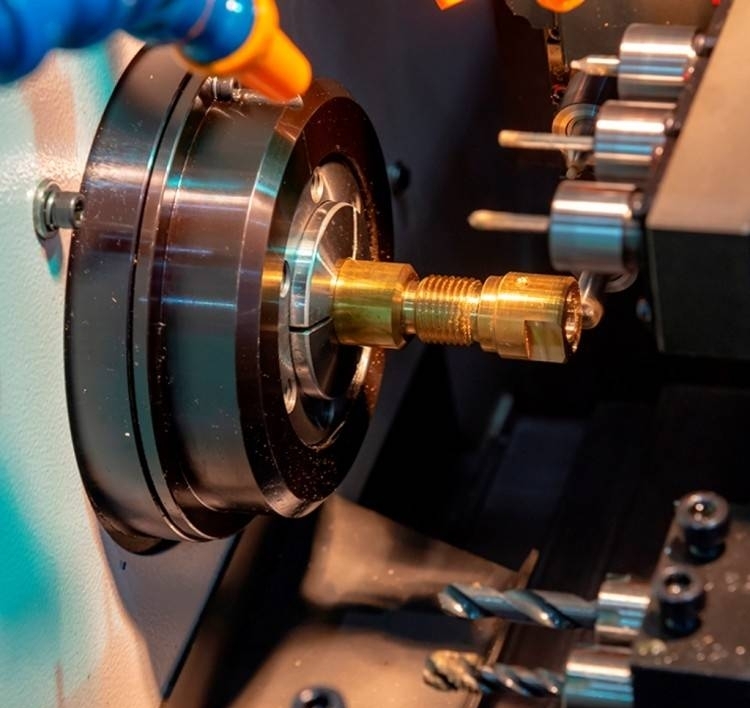

Медные сплавы обычно используются при изготовлении механических компонентов из -за их превосходной электрической проводимости, теплопроводности и коррозионной стойкости. Однако во время процесса обработки следует принимать следующие меры предосторожности:

1. Материальные характеристики медных сплавов

- Хорошая теплопроводность : Медные сплавы имеют высокую теплопроводность, которая может легко переносить резку тепла, что потенциально приводит к повышению температуры в зоне резания и влиянию на точность обработки и срок службы инструмента.

- Высокая прочность : Медные сплавы демонстрируют высокую вязкость, что делает их склонными к формированию настроенных краев во время резки, что может поставить под угрозу качество поверхности.

- Относительно низкая твердость : Относительно низкая твердость медных сплавов может привести к образованию чипов, которые прилипают к инструменту, что влияет на качество обработанной поверхности.

2. Выбор параметров резки

- Скорость резки : Скорость резки для медных сплавов должна быть выбрана на основе твердости материала и мощности машинного инструмента. Как правило, скорость резки может быть надлежащим образом увеличена, но не должна быть чрезмерно высокой, чтобы избежать получения чрезмерного резки.

- Скорость корма : Скорость корма не должна быть слишком большой, чтобы предотвратить чрезмерные силы резки, которые могут повлиять на точность обработки и качество поверхности.

- Глубина разрезания : Глубина разреза должна быть выбрана в соответствии с требованиями обработки и прочности инструмента, избегая чрезмерных глубин, которые могут ускорить износ инструмента.

3. Подборт

- Материал инструмента : При обработке медных сплавов можно выбрать высокоскоростные стальные инструменты или карбидные инструменты. Высокоскоростные стальные инструменты подходят для низкоскоростной резки, в то время как карбидные инструменты подходят для высокоскоростной резки.

- Параметры геометрии инструмента : Угол наклона и угол зазора инструмента должен быть надлежащим образом увеличен, чтобы уменьшить силы резания и трение. Угол наклона должен быть надлежащим образом уменьшен, чтобы повысить прочность инструмента.

- Заточка инструмента : Инструмент должен быть заточен, чтобы обеспечить увлеченную режущую кромку, тем самым уменьшая режущую тепло и силы.

4. Охлаждение и смазка

- Выбор охлаждающей жидкости : Водяные режущие жидкости или режущие жидкости на масле могут использоваться при обработке медных сплавов. Жидкости на водной основе обеспечивают лучшие характеристики охлаждения, в то время как жидкости на масляной основе обеспечивают лучшую смазку.

- Метод охлаждения : Охлаждение или охлаждение распыления или погружение должно быть принято, чтобы обеспечить адекватное охлаждение зоны резания.

- Метод смазки : Режущие масла или режущие жидкости для резки экстремального давления должны использоваться для уменьшения сил резания и трения, тем самым улучшая качество обработанной поверхности.

6. Оборудование

- Жесткость машинного инструмента: при обработке медных сплавов следует выбрать станок с хорошей жесткостью для снижения вибраций резки и повышения точности обработки.

- Конструкция приспособления: приспособление должно быть разумно разработано для обеспечения безопасного зажима заготовки и предотвращения смещения во время обработки.

- Установка инструмента: инструмент должен быть надежно установлен, чтобы избежать вибраций во время резки.

7. Постепленное лечение

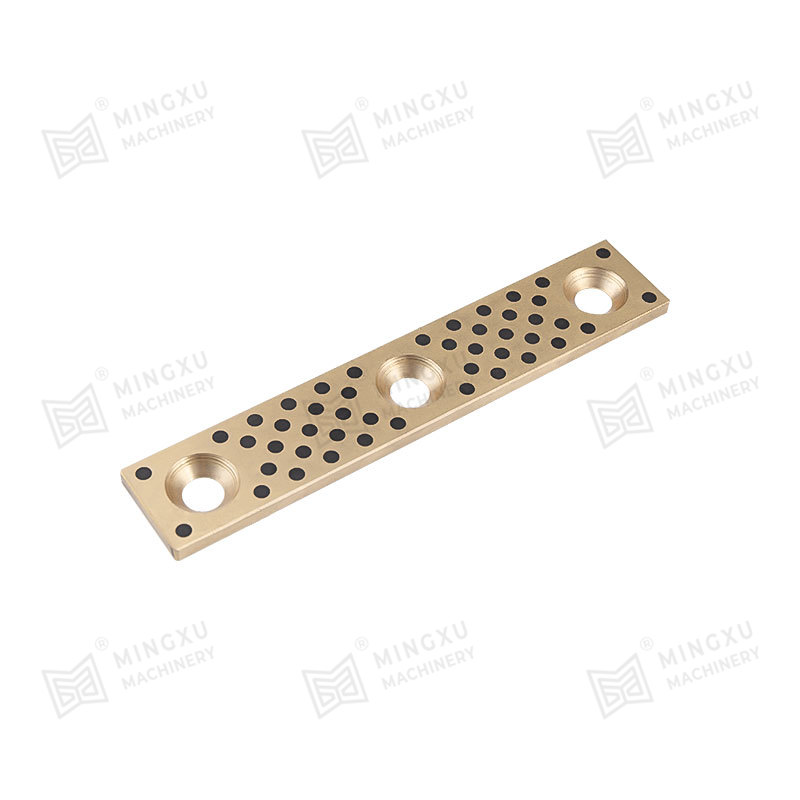

- Deburring: обработанные детали медных сплавов должны подвергнуться ослаблению, чтобы обеспечить качество поверхности и точность сборки.

- Очистка: детали должны быть очищены после обработки для удаления режущих жидкостей и чипсов, предотвращая коррозию поверхности.

- Профилактика ржавчины: детали следует обрабатывать для профилактики ржавчины, чтобы избежать коррозии во время хранения и использования.

8. Безопасные меры предосторожности

- Защитные меры.

- Резка жидкости: режущие жидкости должны быть должным образом утилизированы, чтобы избежать загрязнения окружающей среды.

- Техническое обслуживание оборудования. Оборудование для обработки должно регулярно обслуживаться и обслуживаться для обеспечения нормальной работы.

9.common Проблемы и решения

- Встроенный край: высокая скорость резки или чрезмерно небольшая скорость подачи может привести к образованию встроенных краев. Это может быть разрешено путем снижения скорости резки или увеличения скорости подачи.

- Износ инструмента: чрезмерно высокая скорость резки или недостаточная режущая жидкость могут ускорить износ инструмента. Это может быть решено путем снижения скорости резки или увеличения подачи резки жидкости.

Плохое качество поверхности: Неправильный выбор параметров резки или плохое обострение инструментов может привести к низкому качеству поверхности. Это можно улучшить, оптимизируя параметры резки или улучшив качество заострения инструментов.

Связаться с нами