Подшипники скольжения — это подшипники, которые работают под действием трения скольжения и устойчивы. Поверхность подшипника скольжения покрыта жидкой смазкой и смазочным маслом, что снижает потери на трение, а также поверхностный износ. Кроме того, масляная пленка также обладает определенной способностью поглощать вибрацию и защищать оборудование. Хотя сопротивление трения во время запуска относительно велико, подшипники скольжения идеально подходят для низкоскоростных, перегруженных или сложных в обслуживании или смазке рабочих зон.

Основными компонентами подшипника скольжения являются шейка и плита вала. Шейка — это часть вала, опирающаяся на подшипник, а соответствующая ей часть называется черепицей вала. Чтобы увеличить трение поверхности шахтной плитки, на обратную сторону шахтной плитки обычно наносят абразивный материал, называемый облицовкой шахтной плитки. Материал плитки вала и подложки подшипника вместе называется материалом подшипника скольжения, и выбор этих материалов важен для производительности и срока службы подшипника.

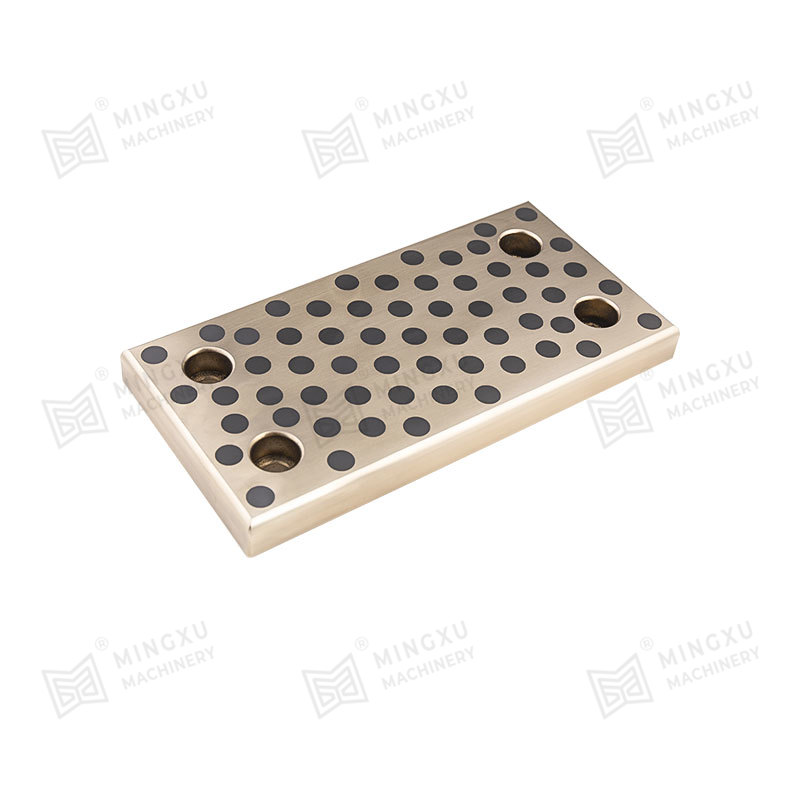

Что касается материалов, то общие подшипниковые сплавы подшипников скольжения (также известные как базовые сплавы или белые сплавы), износостойкий чугун, медные и алюминиевые сплавы, материалы порошковой металлургии, пластмасса, резина, твердая древесина и углеродистый графит, политетрафторэтилен. (ПТФЭ)». Каждый из этих материалов имеет свои особенности и может соответствовать различным рабочим условиям и требованиям к производительности.

Подшипники скольжения поддерживают положение и точность позиционирования движущихся частей, особенно когда необходимо преобразовать силу передачи, а также ориентирующее движение, например, в поршневом двигателе с возвратно-поступательным движением, во вращательное движение. Подшипники скольжения можно разделить на неметаллические подшипники скольжения и металлические подшипники скольжения, в зависимости от используемого материала. Неметаллические подшипники скольжения в основном изготавливались из пластика, но металлические подшипники скольжения начали широко использоваться в начале 2000-х годов.

При производстве трехслойных композитных подшипников к листу из углеродистой стали посредством технологии спекания добавляют слой сферического медного порошка и слой тефлоновой смазки. Такая структура не только увеличивает прочность сцепления подшипника, но также обеспечивает превосходные характеристики несущей способности и смазывания.

Подшипники скольжения можно разделить на два типа: сердечник

подшипники скольжения и упорные подшипники скольжения в зависимости от направления, в котором они подвергаются нагрузке. По типу смазки можно разделить на маслосодержащие, жиросодержащие и т. д.; В зависимости от толщины смазочной пленки можно разделить на тонкопленочные смазочные подшипники и толстопленочные смазочные подшипники; По материалу подшипника можно разделить на бронзовый подшипник, чугунный подшипник и т. д.; Их можно разделить на круглые подшипники, овальные подшипники и т. д. в зависимости от несущей конструкции. Каждый из этих подшипников скольжения имеет свои особенности и сценарии применения.

Чтобы улучшить трение поверхности подшипника, на поверхность внутреннего диаметра часто наносят один или несколько слоев фрикционного материала, который называется вкладышем подшипника. По этой причине доступны различные типы подшипников, такие как биметаллические подшипники и тройные металлические подшипники. Выбор материала напрямую связан с сроком службы и работоспособностью подшипника. Чтобы подшипник хорошо работал в различных условиях эксплуатации, при выборе подшипника необходимо всесторонне учитывать материал подшипника, тип смазочного материала и условия смазки.

Связаться с нами