Медь и медные сплавы, как незаменимые промышленные металлические материалы, играют ключевую роль во многих областях, таких как биопленки и морские продукты, благодаря их превосходной электро- и теплопроводности, превосходной коррозионной стойкости, хорошим характеристикам обработки, а также значительной прочности и усталостной стойкости. По данным, применение медных сплавов в электротехнической, строительной, транспортной и других отраслях промышленности составляет более 60%, что свидетельствует о его важности.

Термическая обработка медных сплавов — это процесс, который включает в себя несколько прецизионных этапов, таких как нагрев, изоляция и охлаждение. Его основная цель — оптимизировать различные свойства медных сплавов, такие как прочность, твердость, пластичность и коррозионная стойкость.

1. Основные методы термической обработки.

Отжиг

- Гомогенизационный отжиг: в основном используется в слитках и отливках с целью достижения равномерного распределения химического состава. После такой обработки неравномерность химического состава отливки может быть снижена до уровня менее 5%.

- Отжиг для снятия напряжений: эффективно устраняет остаточное внутреннее напряжение, накопленное во время деформационной обработки, сварки и литья, обеспечивает стабильность размеров и надежную работу холоднодеформированных или сварных деталей, а также предотвращает деформацию заготовки во время резки. Отжиг для снятия напряжений особенно необходим для холоднодеформированной латуни, алюминиевой бронзы, кремнистой бронзы и других материалов со значительной склонностью к коррозионному растрескиванию под напряжением. Температура отжига обычно составляет 230–350 ℃, а время выдержки составляет около 30–60 минут.

- Рекристаллизационный отжиг: также известный как смягчающий отжиг, охватывающий промежуточный отжиг, отжиг готового продукта и отжиг заготовок. Промежуточный отжиг проводят между двумя холодными прокатками. Его нагревают выше температуры рекристаллизации, а затем после выдержки медленно охлаждают, что способствует исключению наклепа. Отжиг готового изделия предназначен для материалов, которые подвергаются холодной прокатке до размеров готового изделия. Желаемые свойства и состояние достигаются путем точного контроля температуры отжига и времени выдержки. Отжиг заготовок предназначен для заготовок после горячей прокатки с целью устранения упрочнения, вызванного неполной термической деформацией, и содействия структурной гомогенизации.

Обработка твердым раствором (закалка)

- Цель: Нагреть сплав до температуры, при которой вторая фаза полностью или максимально растворяется в твердом растворе, и быстро охладить после выдержки, чтобы предотвратить повторное осаждение второй фазы и образование пересыщенного твердого раствора. Температура закалки должна быть ниже температуры эвтектики и выше температуры линии растворимости. Время выдержки главным образом зависит от скорости растворения укрепляющей фазы. Чем короче время переноса закалки, тем лучше. Температура воды обычно поддерживается ниже 25°C, чтобы обеспечить эффект тушения.

Обработка старением (закалка)

- Цель: Способствовать осаждению мелких и дисперсных частиц в пересыщенном твердом растворе, тем самым улучшая свойства сплава. Обработка старением обычно предполагает искусственное старение или прямое искусственное старение после горячей обработки. Для сплавов, состаренных, если по каким-либо причинам возникло внутреннее напряжение, требуется повторное старение (температура несколько ниже, чем на предыдущем этапе). Точность контроля температуры чрезвычайно высока, обычно не превышает ±3°C.

2. Меры предосторожности при термической обработке

- Метод нагрева: Термическую обработку медного сплава можно проводить путем нагрева в печи, индукционного нагрева и других методов. Разумный выбор метода нагрева позволяет значительно снизить риск окисления и возгорания, а также повысить эффективность и эффект термообработки.

- Контроль температуры. Контроль температуры при термообработке имеет решающее значение. Слишком высокая температура может привести к образованию крупных зерен, испарению элементов и даже перегоранию; слишком низкая температура затруднит достижение ожидаемого эффекта улучшения производительности. Поэтому температуру необходимо точно контролировать в соответствии с конкретными требованиями к материалу и процессу.

- Контроль времени: время выдержки на каждом этапе, таком как предварительный нагрев, гомогенизационный отжиг, закалка, отпуск и т. д., необходимо тщательно регулировать в зависимости от материала и процесса, чтобы обеспечить наилучший эффект термообработки.

Контроль атмосферы. В некоторых процессах термообработки необходимо контролировать атмосферу, чтобы уменьшить окисление и горение. Например, вакуумная термообработка снижает риск окисления за счет вакуумной среды; При термообработке в защитной атмосфере используется инертный газ (например, азот) или газ-восстановитель (например, водород) для предотвращения окисления и сгорания.

3. Применение термической обработки

- Литые медные сплавы. Большинство литейных медных сплавов используются непосредственно в литом состоянии и не могут быть упрочнены термической обработкой. Однако некоторые из них, такие как бериллиевая бронза, хромовая бронза, кремниевая бронза и некоторые сплавы с высоким содержанием меди, могут добиться оптимизации характеристик за счет термообработки.

- Деформированные медные сплавы: медные полуфабрикаты, полученные холодной штамповкой (такие как проволока, пластины, прутки, трубы и т. д.), имеют явление наклепа, которое необходимо устранить путем отжига для снятия напряжений и рекристаллизационного отжига для улучшения пластичности; в то же время его прочность и твердость также могут быть улучшены за счет обработки раствором и старения. Данные показывают, что прочность и твердость термообработанных деформированных медных сплавов можно повысить более чем на 20 %, а также значительно улучшить пластичность.

Таким образом, термообработка медных сплавов представляет собой сложный и деликатный процесс, и метод и параметры термообработки должны быть точно выбраны в соответствии с составом сплава, состоянием обработки и требованиями к производительности.

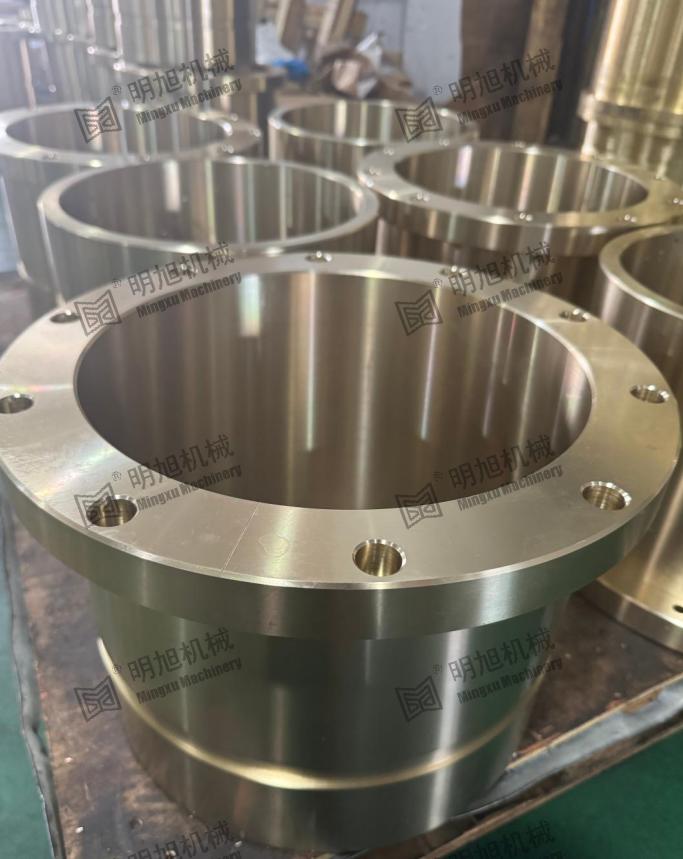

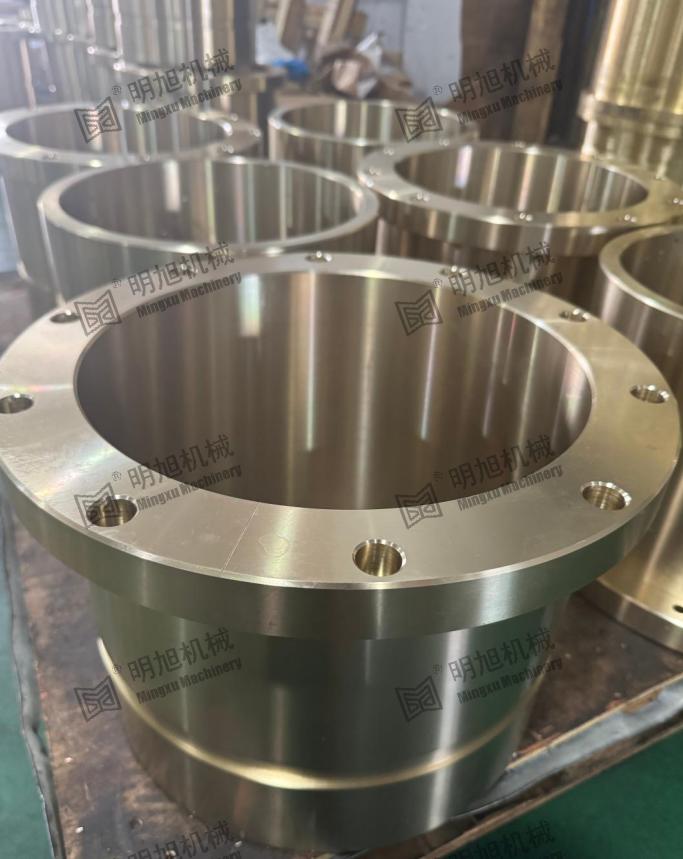

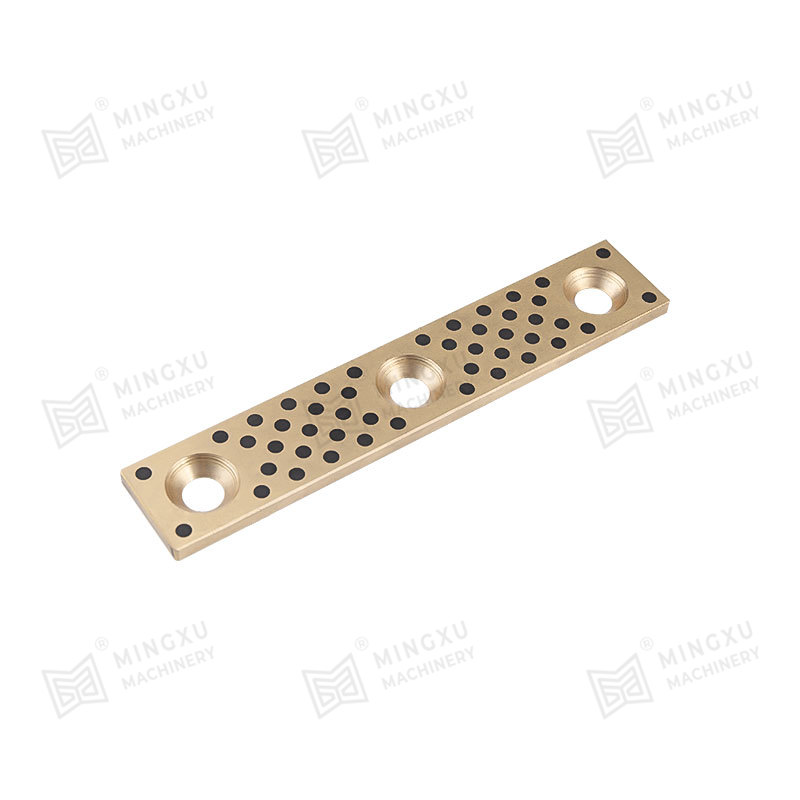

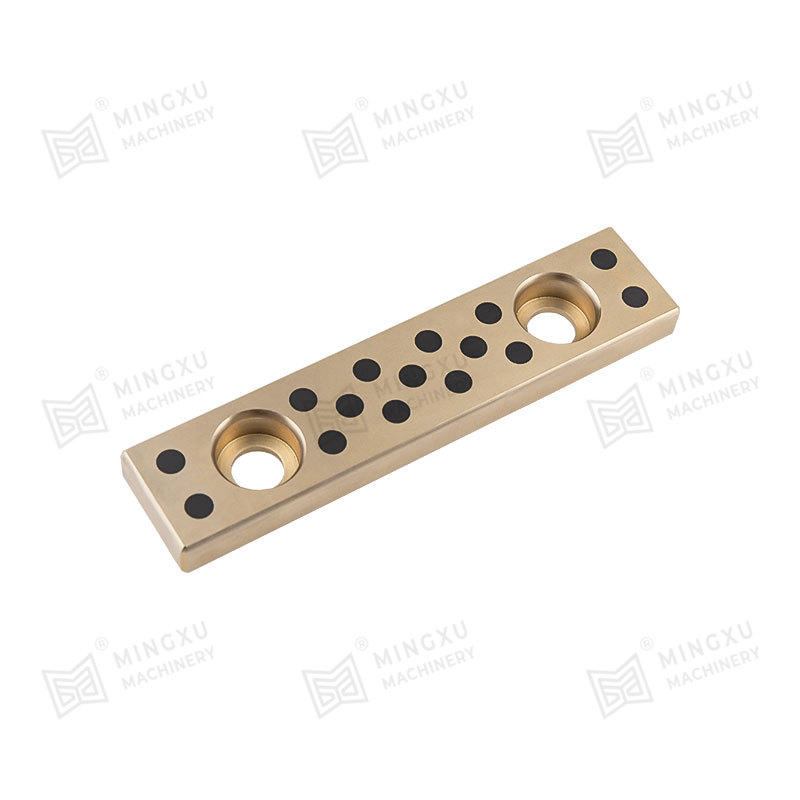

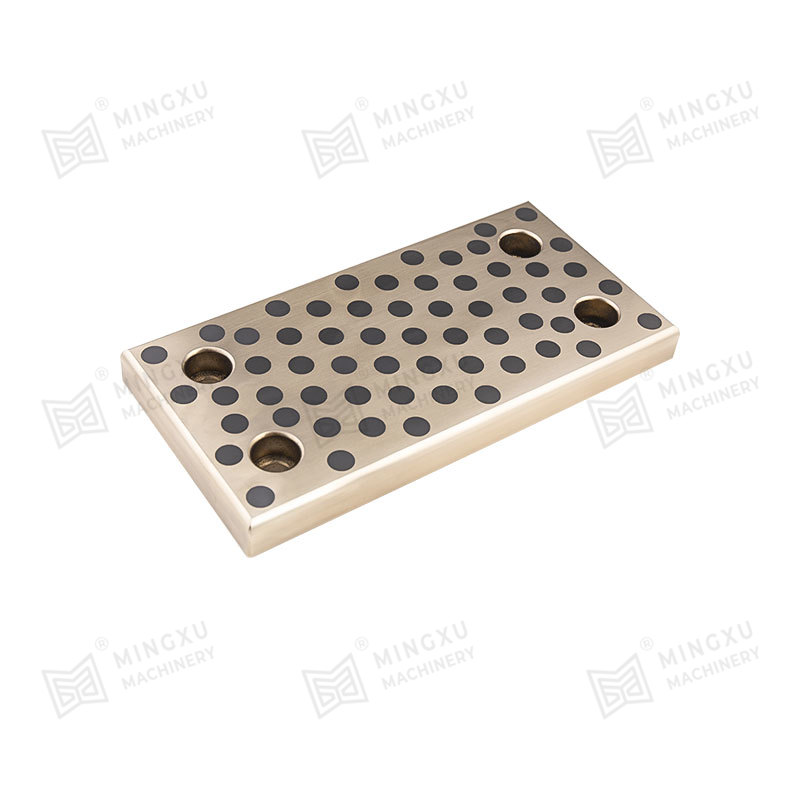

Компания Zhejiang Mingxu Machinery Manufacturing Co., Ltd. в основном занимается самосмазывающиеся подшипники и линейные подшипники. Компания имеет более чем десятилетний опыт производства, исследований и разработок в области обработки медных сплавов. Добро пожаловать для обсуждения технологий и обмена продуктами с нами: [email protected].

Связаться с нами