Введение: Революция в движении в экстремальных условиях

В требовательном мире машиностроения, где экстремальные температуры, вакуум и эксплуатация без обслуживания имеют первостепенное значение, подшипники с твердой смазкой стать важным инженерным решением. В отличие от обычных подшипников, в которых используются масла или смазки, в этих усовершенствованных компонентах используется по своей сути смазывающие твердые материалы интегрированы непосредственно в их структуру, чтобы обеспечить надежную и длительную работу там, где жидкие смазочные материалы выходят из строя, разлагаются или загрязняются. От холодного космического вакуума до палящего жара промышленных печей — подшипники с твердой смазкой обеспечивают движение в самых агрессивных средах, которые только можно себе представить. В этом подробном руководстве рассматриваются материалы, механизмы, типы и области применения этой жизненно важной технологии, предоставляя инженерам и проектировщикам знания для определения и эффективного использования этих подшипников.

Что такое подшипники с твердой смазкой? Определение и основной принцип

А подшипник с твердой смазкой (часто называемый самосмазывающийся или сухоносный ) — механический компонент, предназначенный для обеспечения относительного движения между поверхностями при минимизация трения и износа без необходимости постоянной подачи жидкости или консистентной смазки .

Основной принцип работы:

Подшипник работает путем переноса тонкой непрерывной пленки твердой смазки из материала подшипника на поверхность сопряженного вала (шеек). Эта переводная пленка действует как жертвенный слой, предотвращая прямой контакт металла с металлом. Поскольку подшипник незначительно изнашивается во время первоначальной обкатки и эксплуатации, свежая твердая смазка постоянно выходит на поверхность или пополняется из композитной матрицы, сохраняя защитную пленку на протяжении всего срока службы подшипника. Этот механизм обеспечивает стабильную работу с низким коэффициентом трения.

Виды твердых смазок и их свойства

Производительность подшипника определяется используемой твердой смазкой. Каждый из них обладает уникальными свойствами, подходящими для конкретных условий.

-

Графит: Одна из самых распространенных твердых смазок. Его слоистая решетчатая структура обеспечивает низкую прочность на сдвиг. Он демонстрирует превосходные характеристики на воздухе и при умеренных температурах (до ~450°C на воздухе). Однако его смазывающая способность снижается в вакууме или в сухих инертных газах, поскольку для его эффективности необходимы адсорбированные газы и влага.

-

Дисульфид молибдена (MoS₂): Известная как «молибденовая», это лучшая смазка для вакуумное и космическое применение . Его слоистая сульфидная структура обеспечивает превосходную смазывающую способность в отсутствие кислорода и влаги. Он хорошо работает от криогенных температур до 350°C в вакууме, но может окисляться и разлагаться во влажном, богатом кислородом воздухе при высоких температурах.

-

Политетрафторэтилен (ПТФЭ): Предлагает самый низкий коэффициент трения любой известной твердой смазки. Он химически инертен и эффективен от криогенных температур до примерно 260°C. Его основными ограничениями являются низкая механическая прочность, высокая хладотекучесть (ползучесть) и плохая теплопроводность. Его часто используют в качестве композита или наполнителя в других материалах.

-

Другие продвинутые материалы:

-

Мягкие металлы (свинец, золото, серебро, индий): Используемые в виде тонких пленок или компонентов сплава, они легко режутся и эффективны в условиях вакуума и радиации.

-

Фторид графита и WS₂: Аdvanced variants offering higher temperature stability or alternative environmental compatibility.

-

Композиты на полимерной основе: Такие материалы, как PI (полиимид) и PEEK (полиэфирэфиркетон) часто пропитываются ПТФЭ, графитом или другими смазочными материалами для создания высокопроизводительных и износостойких полимерных подшипников.

Общие конструкции и структуры материалов

Подшипники с твердой смазкой представляют собой не один материал, а сложную систему. Общие конструкции включают в себя:

-

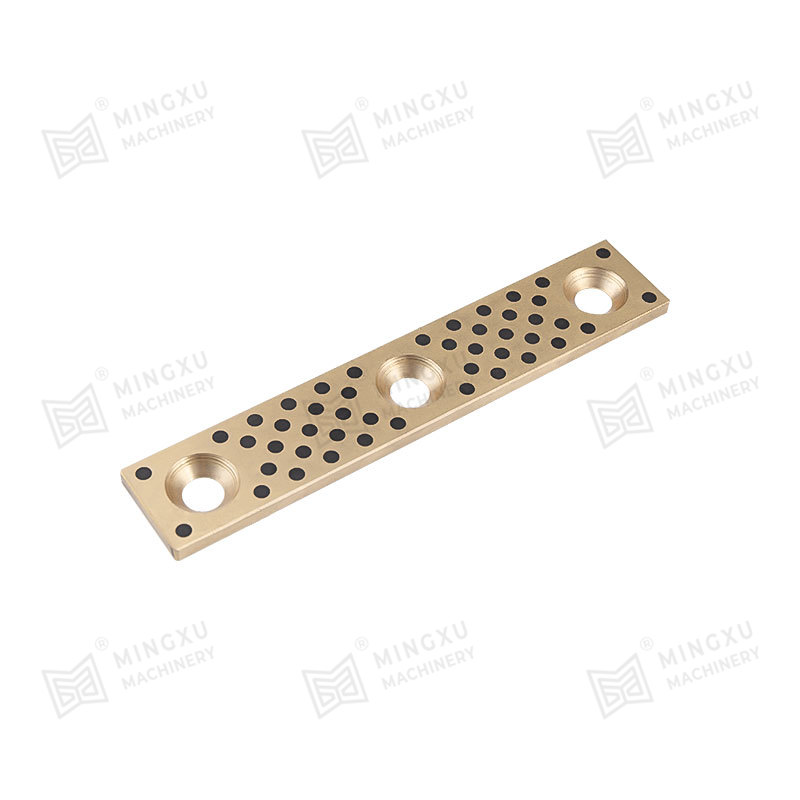

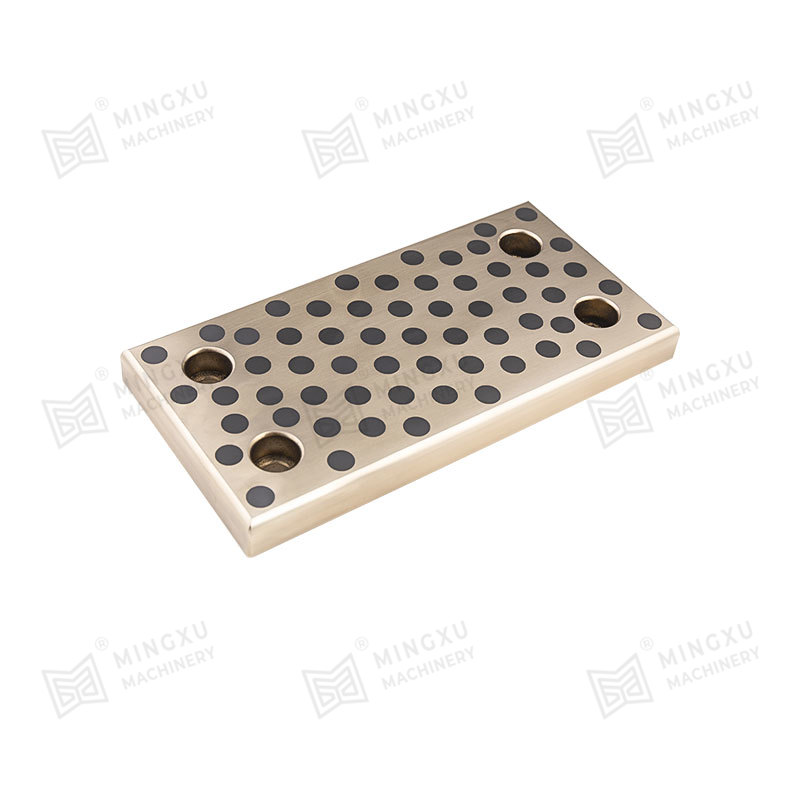

Подшипники из спеченной металлической матрицы:

-

Структура: Порошковый металл (обычно бронза, железо или сталь) спекается для создания пористой матрицы. Затем эта пористая структура пропитывается в вакууме твердой смазкой, часто смесью на основе ПТФЭ или MoS₂, а иногда и дополнительными наполнителями, такими как свинец.

-

Аdvantages: Хорошая несущая способность, отличная износостойкость и способность удерживать дополнительную смазку в порах. Металлическая основа обеспечивает прочность конструкции и хорошую теплопроводность.

-

Аpplications: Аutomotive components, appliances, industrial machinery.

-

Тканые армированные волокнами композиты:

-

Структура: А fabric liner (often PTFE fibers interwoven with high-strength fibers like glass, carbon, or aramid) is bonded to a metal backing (steel or aluminum). The PTFE fibers provide lubricity, while the reinforcing fibers provide strength and wear resistance.

-

Аdvantages: Чрезвычайно высокий Пределы PV (давление-скорость) , отличная ударопрочность и устойчивость к перекосам и мусору. Может работать полностью всухую или с минимальной начальной смазкой.

-

Аpplications: Аerospace control surfaces, hydraulic cylinder mounts, heavily loaded linkages.

-

Композитные подшипники на полимерной основе:

-

Структура: Технические полимеры (ПТФЭ, ПИ, ПЭЭК, нейлон) состоят из армирующих волокон (стекло, углерод, арамид) и твердых смазочных наполнителей (графит, MoS₂, порошок ПТФЭ).

-

Аdvantages: Легкий, устойчивый к коррозии, бесшумный и способный работать в воде или других жидкостях.

-

Аpplications: Пищевое оборудование, медицинское оборудование, морское оборудование, чистые помещения.

-

Напыленные или полированные покрытия:

-

Структура: Тонкие пленки (толщиной несколько микрон) из MoS₂, ПТФЭ или мягких металлов наносятся методом физического осаждения из паровой фазы (PVD) или простой полировки на прецизионные поверхности подшипников (например, шарикоподшипники или роликоподшипники).

-

Аdvantages: Обеспечивает смазку прецизионных компонентов в вакууме или в экстремальных условиях без изменения зазоров.

-

Аpplications: Механизмы космических аппаратов, спутниковые приборы, робототехника вакуумных камер.

Ключевые преимущества и присущие ограничения

Аdvantages:

-

Эксплуатация без обслуживания: Устраняет необходимость в графиках смазки, сокращая затраты в течение жизненного цикла и обеспечивая возможность использования в закрытых или недоступных местах.

-

Возможность работы в экстремальных условиях: Надежно работать в высокий вакуум , экстремальные температуры (криогенно до более 300°C) и ниже высокая радиация .

-

Без загрязнения: Никакая смазка не капает, не течет и не притягивает пыль. Необходим для чистые помещения, пищевая, фармацевтическая и полупроводниковая промышленность .

-

Упрощенный дизайн: Нет необходимости в сложных системах смазки (маслопроводы, насосы, резервуары), уплотнениях или пресс-масленках.

Ограничения и соображения проектирования:

-

Более высокое начальное трение: Коэффициент трения обычно выше, чем у полностью смазанной гидродинамической масляной пленки.

-

Управление теплом: Твердые смазочные материалы имеют меньшую теплопроводность, чем металлы. Тепло, выделяемое в результате трения, необходимо тщательно контролировать посредством проектирования, выбора материалов или внешнего охлаждения в приложениях с высокими фотоэлектрическими характеристиками.

-

Ограниченный срок службы: В отличие от подшипников с масляной смазкой и постоянной подачей, подшипники с твердой смазкой имеют ограниченный резервуар для смазки. Жизнь предсказуема на основе фотоэлектрических расчетов, но в конечном итоге ограничена.

-

Чувствительность к определенным средам: Производительность может ухудшаться в определенных атмосферах (например, графит в сухом вакууме, MoS₂ во влажном, окисляющем воздухе при высокой температуре).

Критически важные приложения и отрасли

Подшипники с твердой смазкой незаменимы в тех отраслях, где традиционная смазка невозможна или нежелательна.

-

Аerospace & Defense: Соединения поверхностей управления, компоненты шасси, приводы ракет и несущие системы вертолетов, где надежность и устойчивость к экстремальным температурам имеют решающее значение.

-

Космические технологии: Квинтэссенция приложения. Используется в приводах спутниковых солнечных батарей, механизмах наведения антенн и приводах развертывания, работающих в условиях жесткого вакуума и экстремальных температур космоса.

-

Производство вакуума и полупроводников: Робототехника, манипуляторы для работы с пластинами и приводы клапанов в вакуумных камерах, где выделение газов из масел может загрязнять процесс.

-

Пищевая промышленность, напитки и фармацевтическая промышленность: Конвейеры, упаковочные машины и клапаны, где загрязнение смазкой представляет опасность для здоровья, а частые промывки приводят к ухудшению качества жидких смазочных материалов.

-

Аutomotive: Детали в местах, склонных к вымыванию смазки (шарниры подвески, педальные узлы) или в зонах высоких температур.

-

Криогенные системы: Клапаны и приводы в системах с жидким азотом или гелием, где смазочные материалы затвердевают.

Руководство по выбору: выбор подходящего подшипника с твердой смазкой

Выбор оптимального подшипника требует систематического анализа условий эксплуатации. Используйте эту структуру:

1. Определите операционную среду (САМЫЙ ВАЖНЫЙ ШАГ):

-

Температурный диапазон: Какова минимальная/максимальная рабочая температура?

-

Аtmosphere: Вакуум, сухой воздух, влажный воздух, инертный газ, под водой?

-

Чувствительность к загрязнению: Является ли эта зона чистым помещением или вызывает беспокойство проглатывание мусора?

-

Химическое воздействие: Будет ли он подвергаться воздействию растворителей, кислот или щелочей?

2. Анализ механических нагрузок и движения:

-

Нагрузка (П): Статические, динамические и ударные нагрузки в МПа или фунтах на квадратный дюйм.

-

Скорость (В): Скорость скольжения в м/с или футах/мин.

-

Значение PV: Произведение давления и скорости является ключевым параметром конструкции. Убедитесь, что выбранный материал подшипника максимальная номинальная PV превышает рассчитанную вами рабочую PV.

-

Тип движения: Непрерывное вращение, колебание или линейное движение? Колебательное движение часто является более сложной задачей для формирования пленки.

3. Матрица выбора материала на основе основного фактора:

4. Рассмотрите установку и конструкцию корпуса:

Обеспечить надлежащее посадка с натягом для подшипников скольжения для поддержания теплового контакта и предотвращения вращения. Обеспечить адекватное разрешение на тепловое расширение. Материал корпуса должен иметь более высокий коэффициент теплового расширения, чем вкладыш подшипника, чтобы сохранять посадку при температуре.

Обслуживание, установка и срок службы

-

Установка: Работайте чистыми инструментами во избежание загрязнения поверхности подшипника. Не мойте и не обезжиривайте (если не указано иное). Запрессовка с использованием оправочных прессов — никогда не бить молотком по вкладышу подшипника .

-

Обкатка: А brief run-in period under moderate load helps establish a smooth, uniform transfer film on the shaft.

-

Прогноз продолжительности жизни: Жизнь подшипника является, прежде всего, функцией скорость износа , что зависит от режима работы PV , температура и окружающая среда. Производители предоставляют данные о скорости износа (например, мкм/час на единицу PV) для расчета теоретического линейного износа и прогнозирования срока службы.

-

Осмотр: Следите за повышенным трением, люфтом или необычным шумом. Осмотрите вал на предмет задиров или потери характерной темной пленки переноса.

Будущее технологии твердых смазок

Исследования расширяют границы производительности и интеллекта:

-

Наноструктурированные смазки: Использование нанотрубки (BN, MoS₂), графен и добавки наночастиц для создания сверхпрочных композитных пленок с низким коэффициентом трения и исключительными свойствами.

-

Аdaptive & Smart Materials: Разработка покрытия-хамелеоны которые могут адаптировать химический состав своей поверхности в режиме реального времени к изменяющимся условиям окружающей среды (например, образуя при высокой температуре защитный оксид, который затем действует как смазка).

-

Аdvanced Manufacturing: Аdditive manufacturing (3D printing) сложных интегрированных несущих конструкций с различными свойствами материала, оптимизирующих распределение смазки и прочность конструкции в одном компоненте.

Заключение

Подшипники с твердой смазкой представляют собой триумф материаловедения над некоторыми из самых жестких инженерных ограничений. Они не являются универсальной заменой подшипников с масляной смазкой, а представляют собой специализированную технологию, позволяющую использовать традиционную смазку в тех случаях, когда использование традиционной смазки является обузой. Успех зависит от глубокого понимания операционная среда и тщательное соответствие состав материала подшипника конкретным требованиям нагрузка, скорость, температура и атмосфера . Применяя процесс систематического выбора, описанный в этом руководстве, инженеры могут использовать уникальные преимущества твердой смазки для создания более надежных, не требующих обслуживания и экологически устойчивых механических систем, от глубин промышленной обработки до огромных просторов космического пространства.

Связаться с нами