В современных транспортных системах высокоскоростные поезда стали жизненно важным выбором для населения благодаря своей эффективности и удобству. Одним из основных компонентов, обеспечивающих плавную и безопасную работу поездов, является подшипник, который поддерживает и обеспечивает вращение колес. Учитывая высокие скорости, большие нагрузки и сложные внешние условия, износостойкость подшипников напрямую влияет на безопасность и эффективность работы поездов. В последние годы применение самосмазывающихся материалов из медных сплавов принесло революционные достижения в этой области, успешно увеличив износостойкость подшипников до 50 000 часов и значительно повысив надежность и экономическую эффективность высокоскоростных поездов.

1. Экстремальные условия эксплуатации подшипников высокоскоростных поездов.

Высокоскоростные поезда курсируют с поразительной скоростью. Например, китайский поезд «Фусин» может развивать максимальную рабочую скорость 350 км/ч. На таких скоростях резко возрастают скорости вращения подшипников. Например, когда поезд CRH3 движется со скоростью 300 км/ч, его подшипниковая скорость достигает примерно 1730 об/мин. Высокоскоростное вращение создает значительные центробежные силы и трение, что создает серьезные проблемы с прочностью и износостойкостью материала. Кроме того, частые запуски и остановки подвергают подшипники постоянным ударным нагрузкам, а такие факторы окружающей среды, как влажность, пыль и перепады температур, еще больше усугубляют износ. Традиционные материалы подшипников часто требуют частого обслуживания и замены, что увеличивает эксплуатационные расходы и нарушает график производства.

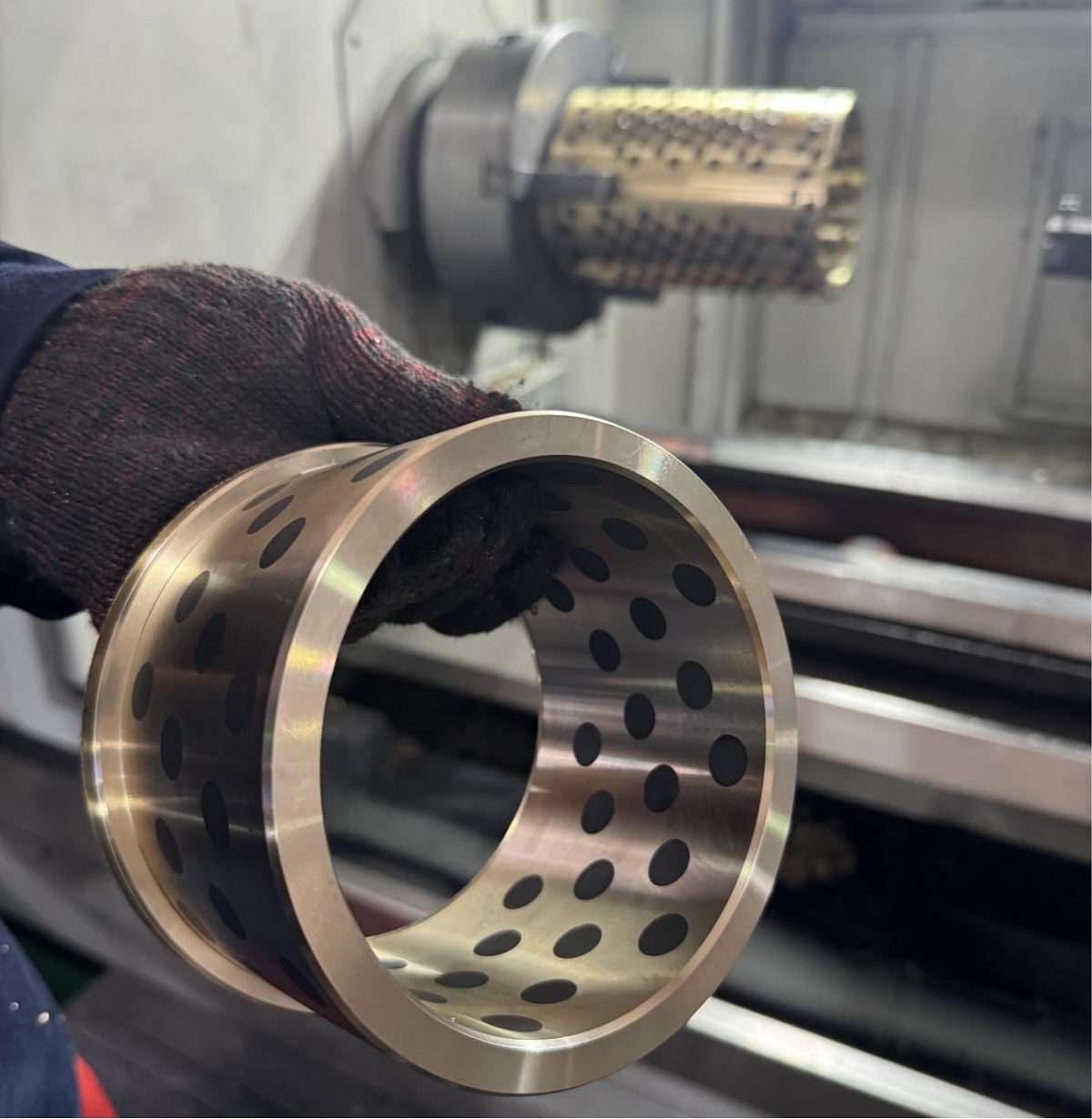

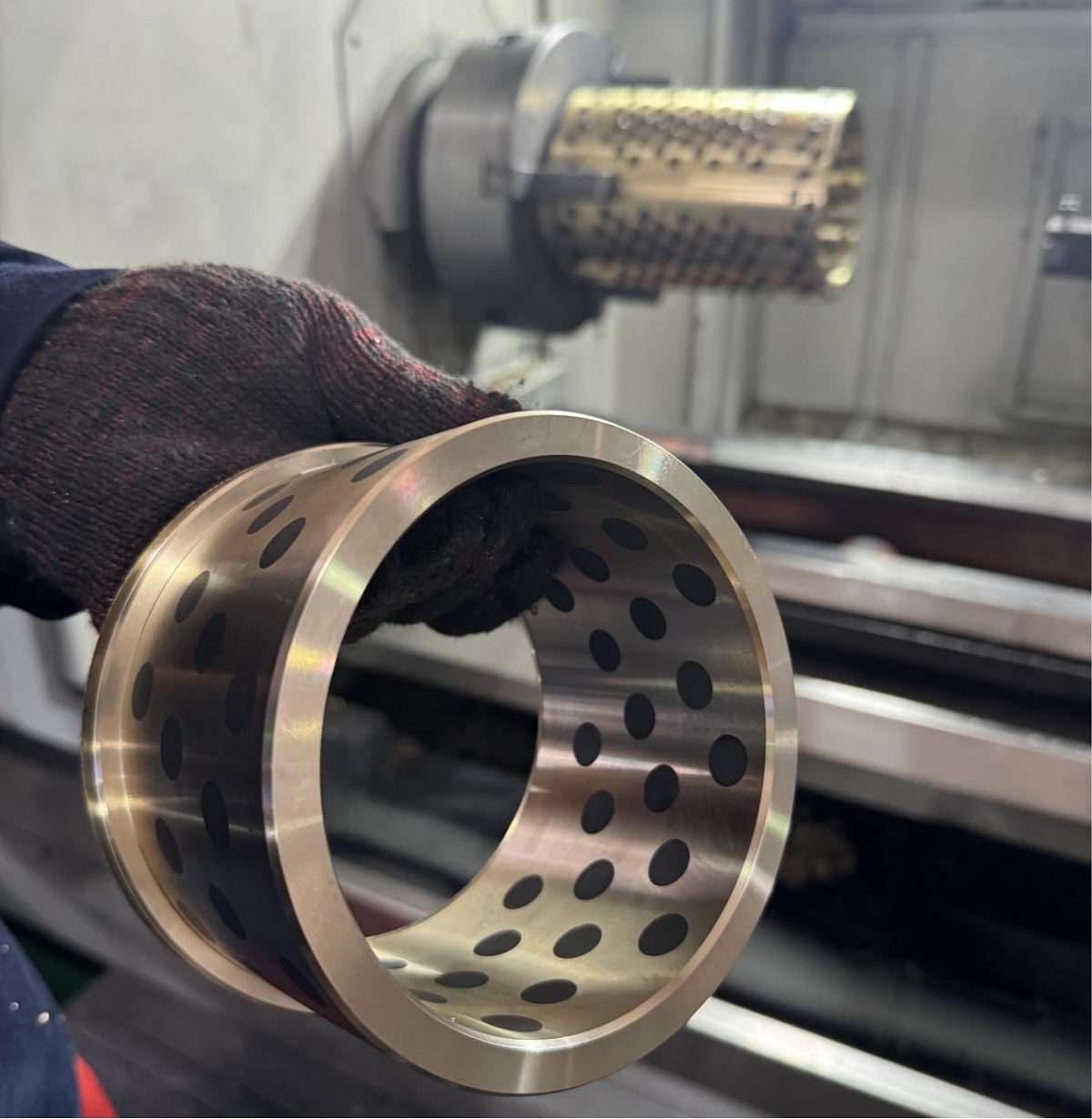

2. Состав и структурные особенности самосмазывающихся материалов из медных сплавов.

Самосмазывающиеся материалы из медных сплавов состоят из медной матрицы, армированной легирующими элементами, такими как олово (Sn) и алюминий (Al), а также твердыми смазочными материалами, такими как графит и дисульфид молибдена (MoS₂). Олово повышает прочность сплава и устойчивость к коррозии, а алюминий способствует образованию плотной оксидной пленки, улучшающей характеристики поверхности. Такие элементы, как свинец, также эффективно оптимизируют трибологические свойства.

Ключом к самосмазке являются твердые смазочные материалы. Слоистая структура графита облегчает скольжение при трении, а сверхнизкий коэффициент трения дисульфида молибдена (0,03–0,06) образует эффективную смазочную пленку на контактных поверхностях, значительно снижая износ. Эти компоненты работают синергетически, создавая систему материалов, сочетающую механические свойства с функцией самосмазывания.

3. Ключевые механизмы достижения сверхдлительной износостойкости в течение 50 000 часов.

Механизм самосмазывания работает следующим образом: во время работы подшипника твердые смазочные материалы, находящиеся в материале, постепенно мигрируют к поверхности трения, образуя сплошную смазочную пленку, изолирующую непосредственный контакт металла с металлом. Это обеспечивает защиту даже во время запуска, когда смазки может быть недостаточно, предотвращая преждевременный износ.

Износостойкость повышается за счет упрочнения на твердый раствор и вторичного упрочнения легирующими элементами. Например, олово образует упрочняющие фазы Cu₆Sn₅, а алюминий образует дисперсные частицы Al₂O₃, повышая как твердость материала, так и его износостойкость. Поверхностные оксидные пленки также защищают от воздействия окружающей среды.

Крайне важно, что между матрицей, легирующими элементами и смазками существует многоуровневая синергия: матрица обеспечивает механическую поддержку, фазы сплава повышают износостойкость, а смазочные материалы постоянно пополняют смазочную пленку, обеспечивая стабильную долгосрочную работу при высоких скоростях, тяжелых нагрузках и переменных условиях эксплуатации.

4. Практическое применение и проверка эффективности

В реальной эксплуатации на высокоскоростной железнодорожной линии подшипники, изготовленные из самосмазывающихся материалов из медных сплавов, продемонстрировали исключительные характеристики. После 50 000 часов работы глубина их износа составила всего 0,1–0,2 мм, что значительно ниже износа 0,5–1 мм, наблюдаемого у традиционных материалов. Это увеличило интервалы технического обслуживания, снизило эксплуатационные расходы, улучшило плавность хода, свело к минимуму вибрацию и шум, а также повысило общее качество обслуживания пассажиров.

5. Значительные преимущества перед традиционными материалами

По сравнению с обычными подшипниковыми сталями самосмазывающиеся материалы из медных сплавов обладают рядом преимуществ:

Самосмазка: Они исключают необходимость использования внешних систем смазки, предотвращая сбои, вызванные потерей смазки.

Превосходная износостойкость: Они превосходно работают в высокоскоростных, высоконагруженных и сложных средах.

Повышенная коррозионная стойкость: Они эффективно выдерживают суровые, влажные и пыльные условия.

Эти характеристики делают их идеальными для долгосрочного и высоконадежного применения.

6. Технологические перспективы и будущие направления

Поскольку технология высокоскоростного железнодорожного транспорта продолжает развиваться, спрос на более эффективные подшипники будет расти. Самосмазывающиеся материалы из медных сплавов готовы к дальнейшим прорывам за счет оптимизации состава (например, добавления редкоземельных элементов) и технологических инноваций (например, порошковой металлургии и технологий нанесения покрытий). Кроме того, разработка интеллектуальных материалов с возможностями самочувствия и саморегулирования представляет собой многообещающее направление исследований, обеспечивающее критически важную поддержку безопасности, эффективности и интеллекта высокоскоростных поездов следующего поколения.

Связаться с нами