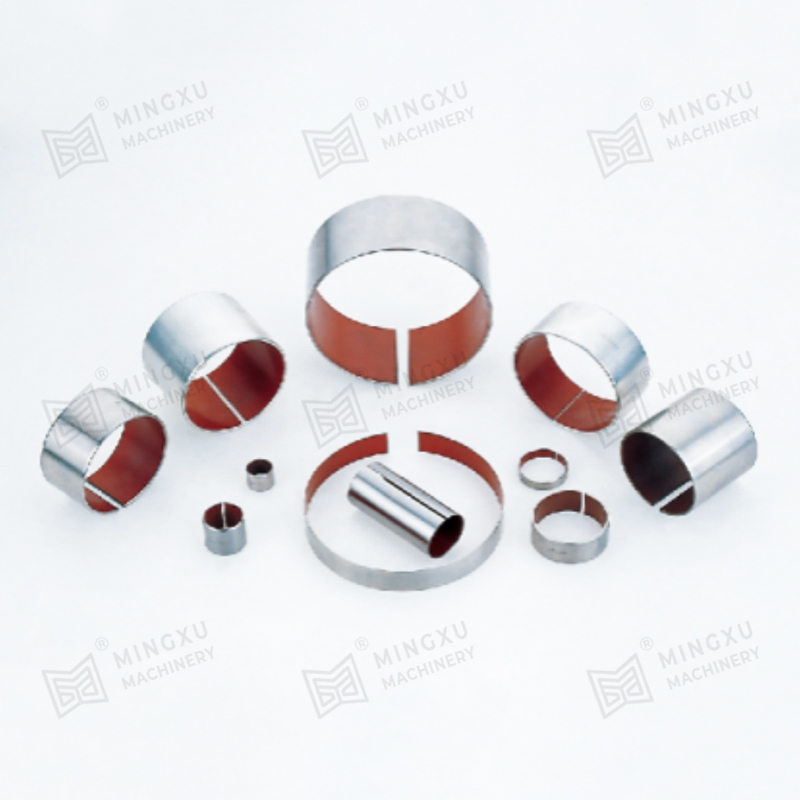

В точной передаче механического оборудования, Медные втулки играть ключевую роль. Они не только направляют движение, но и передают нагрузки. Тем не менее, они часто становятся «недолгими компонентами» в оборудовании из-за сильного износа, вызванного ослаблением или деформацией и растрескиванием в результате чрезмерной стеснения. Как эта проблема может быть решена? Научно вычисление и контроль подгонки помех является основным методом продления срока службы втулках медной пластины.

I. Убийцы продолжительности жизни: двойная ловушка неправильной подгонки помех

Недостаток медных втулок часто проистекает из дисбаланса в помещении для помех:

1. Недостаточная посадка для помех (слишком свободно)

- Симптомы: Микросвязание происходит между втулкой и базовым отверстием.

- Последствия: Микросвязанный износ быстро ускоряется, генерируя износ-мусор, который наносит ущерб (сопрягаемые поверхности. В конечном итоге это приводит к ослаблению втулки, аномальному шуму, неточному позиционированию и значительному снижению продолжительности жизни.

2. Чрезмерное помещение для помех (слишком плотное)

Заключение: Ключ к продлению срока службы заключается в поиске «диапазона золотистого помещения»-тот, который обеспечивает достаточную силу связи для устранения микросвязанного износа без создания разрушительных высоких напряжений.

II Поиск «Золотого диапазона»: пятиэтапный метод научного расчета

Шаг 1: Определите «враг» - анализ рабочей нагрузки

- Уточните задачи: определите максимальный крутящий момент, с которым необходимо противостоять втулку, а также величину осевых или радиальных сил, которые она будет вынесена.

- Рассмотрим окружающую среду: оцените, существует ли сильная вибрация или воздействие, и определите диапазон рабочей температуры (температура влияет на расширение).

- Поймите природу нагрузки: определите, является ли нагрузка устойчивой статической нагрузкой или многократно приложенной усталостью. Динамические нагрузки требуют большего запаса безопасности.

Шаг 2: Рассчитайте «минимальную линию защиты» - минимальное требуемое контактное давление (P_MIN)

- Цель: Убедитесь, что между втулками и базовым отверстием под рабочими нагрузками абсолютно нет относительной скольжения (устранение износа микросмешивания).

- Формула ядра (для передачи крутящего момента t):

P_min = μ × (π × d² × l / 2) × t × s_f

Где:

-

T = максимальный рабочий крутящий момент (N · мм)

-

S_F = коэффициент безопасности (обычно 1,5–3,0; выше для вибрации и удара)

-

μ = коэффициент статического трения между медной втулкой и основой стали/железа (типичная 0,1–0,2)

-

D = диаметр подгонки (номинальный, мм)

-

L = длина подбора (мм)

-

Даже без внешних нагрузок необходимо поддерживать базовое давление 5–15 МПа для предотвращения микроэлемента.

Шаг 3: Определите «защищенную красную линию» - максимально допустимое контактное давление (P_MAX)

- Цель: Убедитесь, что втулка меди не подвергается деформации доходности или сбое раздавливания.

- Упрощенный расчет:

P_max ≈ s_y × σ_yield

Где:

-

S_Y = коэффициент безопасности доходности (1,2–1,5)

-

σ_yield = прочность доходности материала втулки медной

-

Точный расчет с использованием теории толстостенных цилиндров:

P_max = 3 × σ_yield × [1 - (d_i / d)^4]

Где:

-

d_i = внутренний диаметр медиа -втулки (мм)

-

D = Внешний диаметр втулки/диаметра основного отверстия (диаметр подгонки, мм)

-

Важный: Проверьте, превышает ли стресс в основании (чугун, алюминий и т. Д.).

Шаг 4: преобразовать «метрики давления» - теоретическое диапазон соответствия помех (Δ_MIN_TH, Δ_MAX_TH)

- Цель: Преобразовать требования давления в определенные значения помещения для помех диаметром.

- Основная формула:

Δ = p × d × (k_cu k_h)

Где:

-

K_cu = (e_cu / (do_cu² - d²)) × [do_cu² d² ν_cu] (параметры для втулки меди)

-

K_h = (e_h / (d² - di_h²)) × [d² di_h² - ν_h] (параметры для базы)

-

E_cu, e_h = эластичный модуль меди и основания (медь ~ 110 ГПа, сталь ~ 210 ГПа)

-

ν_CU, ν_H = соотношения Пуассона (медь ~ 0,34, сталь ~ 0,3)

-

Do_cu = внешний диаметр меди втулки (= D)

-

Di_h = внутренний диаметр базового отверстия (0 для твердого основания)

-

Заменить p_min, чтобы получить Δ_min_th

-

Заменить p_max_allowable / s_y, чтобы получить Δ_max_th

Шаг 5: Правильно для «реальных потерь»-Диапазон соответствия интерференции по дизайну (Δ_MIN_DESIGN, Δ_MAX_DESIGN)

- Шероховатость поверхности: Пики на поверхностях сглаживаются во время фитинга для прессы, потребляя часть помех для помех.

Δ_EFF ≈ Δ_design - 0,8 × (rz_cu rz_h)

-

Rz_cu, rz_h = десятиточечная высота неровности поверхности втулки и основного отверстия (мкМ).

-

Узел температуры (ссадовая/расширение) позволяет избежать потерь.

-

Исправленные ценности дизайна:

- Δ_MIN_DESIGN = Δ_MIN_TH Δ_LOSS (обеспечение фактического эффекта ≥ Δ_MIN_TH)

- Δ_max_design = Δ_max_th Δ_loss (но подтвердите p ≤ p_max_allowable)

-

Температурная компенсация: Рассчитайте Δδ, вызванное тепловым расширением/сокращением, чтобы убедиться:

- Δ_EFF_WORKING> 0 (без ослабления)

- Соответствующее давление ≤ p_max_allowable (без растрескивания)

Iii. Практические советы по максимизации продолжительности жизни

1. Доктрина среднего значения

- Оптимальная подгонка интерференционных интерференций обычно лежит на 60–75% от Δ_max_design, обеспечивая маржу безопасности, избегая ограничений на стресс.

2. Толерантность - спасательный круг точности

- Достичь дизайнерских значений с помощью строгих допусков (общие оценки: H7/S6, H7/U6).

3. Поверхностная отделка

- Уменьшите шероховатость (RA ≤ 1,6 мкм) как на втулку, так и на базовом отверстии, чтобы свести к минимуму потери с прессой и улучшить однородность напряжения.

4. Метод сборки

-

Пресс подгонка: Требуется точное руководство, равномерное давление, смазка (например, дисульфидная паста молибдена) и контролируемая скорость нажатия.

-

Сборка температуры (рекомендуется):

- Усадочная подгонка: нагрейте базовое отверстие.

- Подгонка расширения: охладить втулку меди (например, жидкий азот).

- Преимущества: равномерное напряжение, минимальное повреждение сборки, точная реализация теоретического помещения.

5. Укрепление втулки

-

Обновление материала: Используйте высокопрочные, износостойкие медные сплавы (например, алюминиевый бронзовый QA110-4-4, оловянный бронзовый QSN7-0.2).

-

Структурная оптимизация:

- Увеличьте толщину стенки для более высокой нагрузки.

- Добавьте слоты снятия напряжений в не нагрузочных областях, чтобы снизить локальную концентрацию напряжения.

6. Смазка и обслуживание

- Обеспечить непрерывную и эффективную смазку между отверстием втулки и валом.

- Регулярно проверяйте на ненормальный шум, повышение температуры или ослабление и быстро решайте проблемы.

IV Вывод: баланс является ключом

Продолжая срок службы втулках для медной пластины - это не «чем крепче, тем лучше». Вместо этого это включает в себя баланс: достаточно плотно, чтобы предотвратить ослабление, но не настолько жесткая, чтобы превышать ограничения напряжения материала Полем Это требует:

- Точный расчет с использованием пятиэтапного метода

- Прекрасная коррекция с учетом шероховатости, метода сборки и температурных эффектов

- Тщательное производство со строгими допусками и качеством поверхности

- Оптимальная сборка, определяя приоритеты методов температуры

- Оптимизированный выбор материала и конструктивный дизайн

- Совместное обслуживание с надлежащей смазкой и проверкой

Для экстремальных условий эксплуатации или новых проектов, Моделирование анализа конечных элементов (FEA) и мелкие физические тесты с продолжительностью срока службы необходимы для проверки дизайна помех для помех. Объединение теории с практикой гарантирует, что втулки медной пластины достигают более длительного срока службы, обеспечивая более плавную и более надежную работу оборудования.

Связаться с нами