Подшипники с твердой смазкой являются важнейшими компонентами современного промышленного оборудования, обеспечивающими работу в сложных условиях, не требующую технического обслуживания. Выбор материалов подшипников напрямую влияет на долговечность, грузоподъемность и эффективность работы. В 2026 году передовые материалы станут движущей силой инноваций, позволяя подшипникам выдерживать высокие температуры, большие нагрузки и химически агрессивные среды без дополнительной смазки.

Ключевые свойства современных твердых смазочных материалов

Усовершенствованные материалы для подшипников с твердой смазкой разработаны таким образом, чтобы сочетать самосмазывание с механической прочностью и термической стабильностью. Общие свойства включают низкие коэффициенты трения, высокую износостойкость, коррозионную стойкость и стабильность размеров. Эти характеристики обеспечивают долгосрочную работу в требовательных приложениях, таких как тяжелая промышленность, автомобилестроение, аэрокосмическая промышленность и оборудование для пищевой промышленности.

- Способность самосмазывания позволяет свести к минимуму техническое обслуживание и избежать попадания внешней смазки или масла.

- Высокая несущая способность для поддержки тяжелого и динамичного оборудования.

- Устойчивость к высоким температурам, химикатам и влаге

Популярные современные материалы в 2026 году

В новейших подшипниках с твердой смазкой используется комбинация полимеров, металлов и композитных материалов. Каждый материал выбран из-за его уникальных преимуществ в отношении износостойкости, самосмазывания и экологических показателей. В следующей таблице приведены наиболее часто используемые материалы и их основные области применения.

| Материал | Ключевые особенности | Типичные применения |

| Композиты на основе ПТФЭ | Низкое трение, химическая стойкость, температурная устойчивость. | Пищевая промышленность, химическое оборудование, влажная среда |

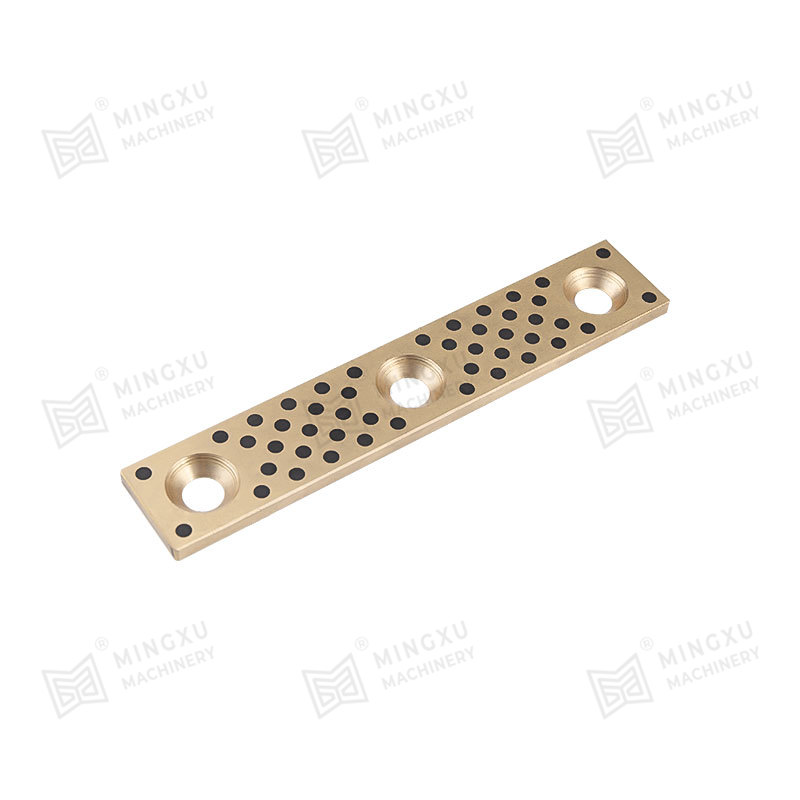

| Графитовая бронза | Высокая нагрузочная способность, твердая смазка, термическая стабильность. | Тяжелое машиностроение, автомобилестроение, высокотемпературные операции |

| Спеченные металлополимерные композиты | Износостойкость, защита от коррозии, самосмазка | Промышленные прессы, конвейеры, морское оборудование |

| Керамические наполненные полимеры | Чрезвычайная износостойкость, высокая температура, низкое трение | Аэрокосмическая промышленность, точное машиностроение, высокоскоростные приложения |

Выбор подходящего материала для вашего применения

Выбор подходящего твердосмазочного материала подшипника требует тщательной оценки условий эксплуатации, требований к нагрузкам, воздействия окружающей среды и ожидаемого технического обслуживания. Композиты из ПТФЭ идеально подходят для влажных и химически активных сред, а бронза, наполненная графитом, подходит для применений с высокими нагрузками и высокими температурами. Полимеры с керамическим наполнителем предпочтительны для прецизионного и высокоскоростного использования, а спеченные металлополимерные композиты обеспечивают баланс прочности и самосмазывания для промышленного оборудования.

Будущие тенденции в области твердосмазочных подшипниковых материалов

В 2026 году основное внимание будет уделено гибридным и экологически чистым материалам, сочетающим в себе долговечность, самосмазку и соответствие экологическим требованиям. Производители объединяют современные полимеры с переработанными металлами, повышая износостойкость и одновременно снижая воздействие на окружающую среду. Кроме того, цифровое моделирование и аддитивное производство используются для оптимизации состава материала, создавая подшипники с точными механическими характеристиками, адаптированными к конкретным применениям.

Заключение: инновации в материалах обеспечивают надежность и эффективность

Передовые материалы для подшипников с твердой смазкой в 2026 году обеспечат более высокую надежность, меньшие затраты на техническое обслуживание и более длительный срок службы в промышленном применении. Понимая свойства материалов, устойчивость к воздействию окружающей среды и допустимые нагрузки, инженеры и проектировщики могут выбрать оптимальное решение для подшипников для каждого проекта, гарантируя повышенную производительность, сокращение времени простоя и эксплуатационную эффективность.

Связаться с нами